北交所首次覆盖报告:高效换热“小巨人”净利同比+32%,进口替代+外销拓展双驱动

AI智能总结

AI智能总结

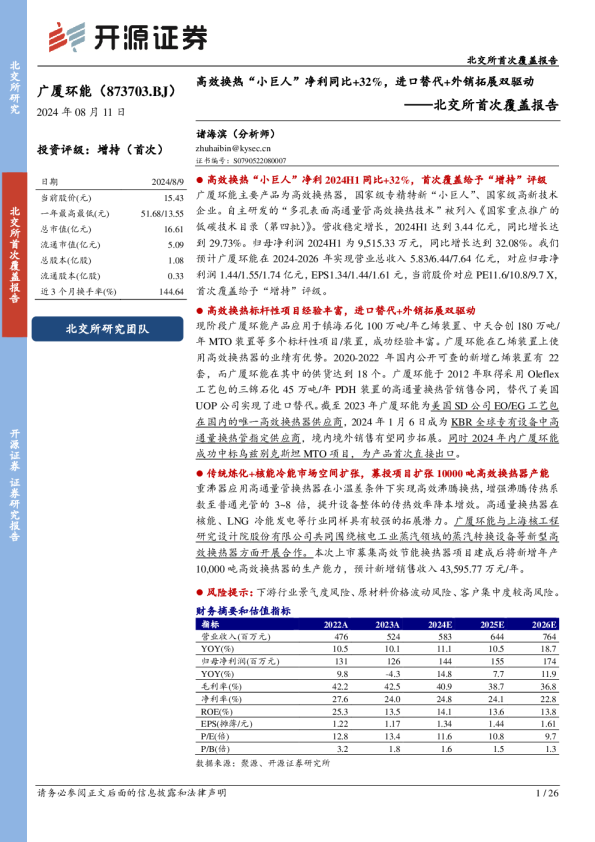

高效换热“小巨人”净利2024H1同比+32%,首次覆盖给予“增持”评级广厦环能主要产品为高效换热器,国家级专精特新“小巨人”、国家级高新技术企业。自主研发的“多孔表面高通量管高效换热技术”被列入《国家重点推广的低碳技术目录(第四批)》。营收稳定增长,2024H1达到3.44亿元,同比增长达到29.73%。归母净利润2024H1为9,515.33万元,同比增长达到32.08%。我们预计广厦环能在2024-2026年实现营业总收入5.83/6.44/7.64亿元,对应归母净利润1.44/1.55/1.74亿元,EPS1.34/1.44/1.61元,当前股价对应PE11.6/10.8/9.7X,首次覆盖给予“增持”评级。 高效换热标杆性项目经验丰富,进口替代+外销拓展双驱动 现阶段广厦环能产品应用于镇海石化100万吨/年乙烯装置、中天合创180万吨/年MTO装置等多个标杆性项目/装置,成功经验丰富。广厦环能在乙烯装置上使用高效换热器的业绩有优势。2020-2022年国内公开可查的新增乙烯装置有22套,而广厦环能在其中的供货达到18个。广厦环能于2012年取得采用Oleflex工艺包的三锦石化45万吨/年PDH装置的高通量换热管销售合同,替代了美国UOP公司实现了进口替代。截至2023年广厦环能为美国SD公司EO/EG工艺包在国内的唯一高效换热器供应商,2024年1月6日成为KBR全球专有设备中高通量换热管指定供应商,境内境外销售有望同步拓展。同时2024年内广厦环能成功中标乌兹别克斯坦MTO项目,为产品首次直接出口。 传统炼化+核能冷能市场空间扩张,募投项目扩张10000吨高效换热器产能重沸器应用高通量管换热器在小温差条件下实现高效沸腾换热,增强沸腾传热系数至普通光管的3~8倍,提升设备整体的传热效率降本增效。高通量换热器在核能、LNG冷能发电等行业同样具有较强的拓展潜力。广厦环能与上海核工程研究设计院股份有限公司共同围绕核电工业蒸汽领域的蒸汽转换设备等新型高效换热器方面开展合作。本次上市募集高效节能换热器项目建成后将新增年产10,000吨高效换热器的生产能力,预计新增销售收入43,595.77万元/年。 风险提示:下游行业景气度风险、原材料价格波动风险、客户集中度较高风险。 财务摘要和估值指标 1、高通量换热器助力炼化降本增效,开拓核能冷能等新场景 1.1、换热器为炼化、煤化工等工艺关键设备,高通量管应用降本增效 换热器主要用于生产过程中流体之间热量的交换、回收生产过程中的余热并再利用和防止生产过程中温度升高而造成的设备损坏。换热器按照冷热流体的接触方式可以分为直接接触式、蓄热式和间壁式。多数情况下,工业上进行换热的两种流体,不允许直接混合,因而要通过设备壁将它们隔开进行传热,称为间壁式换热器。 图1:管壳式换热器在炼油及石油化工、现代煤化工、化工新材料等行业应用广泛 主要的间壁式换热器类型包括管壳式换热器、板壳式换热器、缠绕管式换热器等大类。其中,管壳式换热器作为一种传统的换热设备,适应性广,结构较简单,操作可靠,造价低,清洗方便,适用于高温高压等条件,目前在国内炼化生产中仍占有一定地位;但其传热效率低,同等换热负荷所需传热面积大,设备过重。 图2:主要的间壁式换热器类型包括管壳式换热器、板壳式换热器、缠绕管式换热器等大类 当前对传统管壳式换热器的研究主要集中在几方面:管程强化传热、壳程强化传热、整体强化传热。 1 )管程强化传热。通过螺纹管、波纹管等强化管代替光管改变传热面形状,进而扩大传热面积强化管程传热效果,一般可提高传热系数15%左右,结构较为简单,容易加工,投资相对较低。 2)壳程强化传热。通过在壳侧设置折流板等导流支撑元件而实现壳侧传热效果的强化。弓形折流板换热器是一种早期应用较为广泛的传统管壳式换热器,壳程流体整体成“Z”型流动,结构简单,加工容易。 3)整体强化传热。扭曲管换热器是实现换热器管程和壳程整体强化的一种换热器。该类型换热器采用螺旋扭曲管为传热元件,管程流体产生以旋转扰动为主要特征的流动,壳程靠排列紧凑的扭曲管外缘点的接触起到相互支撑作用,并在换热管形成连续的螺旋流动,壳程无折流板,流体无流动死区,强化了传热效果。 在石油炼化工艺中,重沸器作为提供装置工艺生产所需热能的关键设备,流量大、热负荷大,其换热效果对降低装置能耗、节约投资及减少操作费用有重要作用。 在以往的芳烃、乙二醇等装置中,塔底重沸器多采用普通立置管壳式换热器,存在传热效率低、同等换热负荷所需传热面积大及设备过于庞大等缺点。对于单套规模较大的装置须采用2台以上并联的方式,而多台设备并联运行时,热负荷及物流很难均衡分配,成为装置改造的瓶颈。应用一种高通量管换热器代替传统的管壳式换热器可以解决此类问题。 根据加工方式可分为烧结型、喷涂型、电镀型和机械加工型等,烧结型和机械加工型商业应用较多,烧结型换热性能最佳。高通量换热器核心用途在于以更高效率将热量传递到需要升温的介质。高通量换热器的特别之处在于设备中的高通量换热管,与普通换热管的主要差异是高通量换热管的管内或者管外表面附有一层具有众多微孔和相互连通隧道的多孔层,这些多孔层的存在可以降低换热管上气泡核沸腾所需的温差,以高频率、连续的发射气泡,在小温差条件下实现高效沸腾换热,能够增强沸腾传热系数至普通光管的3~8倍,提升设备整体的传热效率。 图3:高通量管能增强沸腾传热系数至普通光管的3~8倍,提升设备整体的传热效率 同时随着装备换热效率的提升,装备台套数量下降、单台重量下降,减少换热器所需要的钢材等原材料吨数,对成本节省具有较大意义。参考广厦环能所披露的某大型乙醇项目设计院提供的普通换热器设计方案,公司的高效换热器方案减少设备重量239.8吨,节省钢材用量44.20%。 表1:高效换热器方案减少设备单台重量以及数量,节省钢材用量44.20%降低成本 1.2、国内大型炼化项目持续投产,现代煤化工等方向仍有较大发展空间 高通量换热器的应用领域广泛,可用于炼油及石油化工、现代煤化工、化工新材料等,比如大型乙烯装置、催化装置、气分装置、芳烃装置、MTO装置、PDH装置、DMC装置等多个领域的装置。随着中国石化、中国石油、中国海油和浙江石化等企业大型炼化和化工项目的陆续开工建设,以及节能减排的大趋势,对高通量换热器的需求进一步增加。 根据中国石油集团经济技术研究院数据,2012年,中国炼油能力为7.2亿吨,并于2014年突破8亿吨。2015年,由于国家大力推动落后产能淘汰,我国炼油能力首次出现下降。2015年之后,我国炼油能力重回增长轨道;尤其是2017年以后,新建、改建炼化一体化项目加速推进,我国炼油能力持续较快增长。“十三五”期间,我国年均新增净炼油能力2,350万吨,2022年进一步增长2,000万吨,总能力升至9.2亿吨,超越美国位居世界第一位。 图4:2022年我国炼油总能力升至9.2亿吨 乙烯产量是衡量国家石油化工发展水平的重要标志之一。“十三五”期间,我国乙烯产能从2,200.5万吨增长至3,518万吨,年均复合增长率近10%。“十四五”期间,国内乙烯将迎来扩产高峰,累计新增乙烯产能将达到3,832万吨。根据中国石油和化学工业联合会的统计,截至2022年底,我国乙烯产能达到了4,675万吨,产能首次超过美国,成为世界乙烯产能第一大国。预计到2025年底我国乙烯产能将达到7,350万吨。国内乙烯的扩产预计带来炼化专用装备需求量的上升。 图5:国内乙烯产能持续提升 “十三五”期间,国内石油化工行业“基地化、园区化、一体化”发展的理念已经成为共识,集聚发展的空间格局大框架基本形成。淘汰落后技术设备、严控设备质量、配置节能环保设备已经成为传统能源行业的发展共识,炼油石化行业正向装置大型化、炼化一体化、产业集群化方向发展。随着石油和化工行业节能减排的要求逐步提高,石油和化工企业预计逐步应用节能、环保新技术和新设备,产业发展方向及生产技术迭代促使石油炼化等行业进行产线技改为高效换热器提供市场。 表2:预计未来几年内,众多大型炼化项目将陆续投产 现代煤化工是指以煤为原料,采用先进技术和加工手段生产替代石化产品和清洁燃料的产业。而我国“富煤、贫油、少气”的资源特征,决定了我国以煤为主体的能源结构,油气保障能力较低。目前,我国传统煤化工已经进入成熟期,而现代煤化工则进入快速发展期。根据中国石油和化学工业联合会发布的《现代煤化工“十三五”发展指南》,2015年我国形成278万吨/年煤制油、31亿立方米/年煤制气、212万吨/年煤制乙二醇、792万吨/年煤(甲醇)制烯烃的产能规模。 根据中国煤炭工业协会发布的《煤炭工业“十四五”现代煤化工发展指导意见》,截至2020年底,我国建成931万吨/年煤制油、51亿立方米/年煤制气、1,582万吨/年煤制烯烃、489万吨/年煤制乙二醇的产业规模。根据中国石油和化学工业联合会发布的《现代煤化工“十四五”发展指南》,预计到2025年底我国形成3,000万吨/年煤制油、150亿立方米/年煤制气、1,000万吨/年煤制乙二醇、100万吨/年煤制芳烃、2,000万吨/年煤(甲醇)制烯烃的产能规模。我国现代煤化工当前仍有较大发展空间。 图6:我国现代煤化工当前仍有较大发展空间(万吨/年) DMC是一种低毒、环保性能优异、用途广泛的化工原料,是新能源锂电池电解液的主要溶剂。目前DMC应用于电解液溶剂从而应用于锂电池,随着终端下游锂电池需求持续增长,预计我国DMC需求将持续增长。2022年,国内DMC产能达到171.3万吨。 图7:2022年国内DMC产能达到171.3万吨 1.3、核电、LNG冷能发电等新型能源开拓高通量换热器应用新场景 除了现有的石油炼化、现代煤化工以及DMC等化工新材料方面的应用,高通量换热器在核能、低温发电等行业同样具有较强的拓展潜力。 压水堆核动力厂的发电过程是从核能、热能、机械能到电能的能量转换过程,其中,热能的正确管理对核动力厂安全至关重要。因此核动力厂中设置了大量的换热器,用于调节和保证系统内的工作介质达到所需的特定温度。余热导出是核动力厂的三道安全屏障之一,余热排出热交换器作为余热排出系统的重要组成部分,其主要作用是在反应堆停堆时导出反应堆持续释放的衰变热,保证反应堆的冷却。从EPR、M310、AP1000到“华龙一号”,余热排出热交换器一直沿用传统管壳式结构。 通过在管壳式换热器中应用高通量换热管可以进一步提高换热效率,提升核电厂整体热管理效率 图8:2013年三门AP1000核电站1号机组正常余热排出热交换器即使用管壳式结构 2024年3月广厦环能公告,与上海核工程研究设计院股份有限公司签订《高通量管换热器联合研制合作协议》,共同围绕核电工业蒸汽领域的蒸汽转换设备(高通量管换热器)等新型高效换热器方面开展合作,共同研制产品,开拓市场。 LNG冷能发电是一种对LNG冷能的直接利用方式。LNG在使用时需要气化至常温,现行途径主要是采用海水加热,在此过程中会释放出大量的冷能,约有830~860kJ/kg。这部分冷能在气化站中通常被海水或空气消耗,对气化站造成能源浪费和环境污染。LNG冷能的利用延伸了LNG储运产业链,不仅在环保上具有重大意义,而且在经济上产生较好效益。 图9:LNG冷能可实现梯次利用,包括冷能发电等形式 美国、韩国以及日本在LNG技术发展方面处于世界前列,其中美国是世界上最大的天然气消费国和LNG出口国。美国2022年的天然气消费高达8,900×10^^3,相当于世界天然气供应量的20%,美国50%以上的天然气产量用于液化成LNG出口。韩国LNG消费量保持在20%以上年均增长率,且LNG进口总量位居世界前列。韩国在LNG冷能利用方面技术发展较快,尤其在利用LNG冷能进行空气分离和冷库方面。日本是世界上开展LNG冷能利用项目最多的国家,自1977年大阪燃气利用LNG冷能用于发电和空气分离领域开始,日本已有几十年LNG冷能利用技术发展的积