汽车行业:汽车轻量化势不可挡,一体化压铸东风已至

AI智能总结

AI智能总结

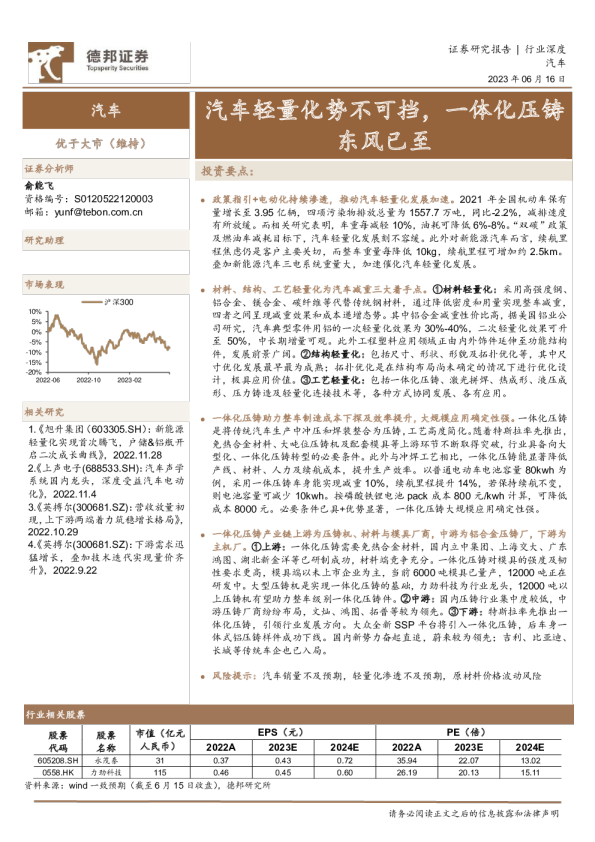

政策指引+电动化持续渗透,推动汽车轻量化发展加速。2021年全国机动车保有量增长至3.95亿辆,四项污染物排放总量为1557.7万吨,同比-2.2%,减排速度有所放缓。而相关研究表明,车重每减轻10%,油耗可降低6%-8%。“双碳”政策及燃油车减耗目标下,汽车轻量化发展刻不容缓。此外对新能源汽车而言,续航里程焦虑仍是客户主要关切,而整车重量每降低10kg,续航里程可增加约2.5km。 叠加新能源汽车三电系统重量大,加速催化汽车轻量化发展。 材料、结构、工艺轻量化为汽车减重三大着手点。①材料轻量化:采用高强度钢、铝合金、镁合金、碳纤维等代替传统钢材料,通过降低密度和用量实现整车减重,四者之间呈现减重效果和成本递增态势。其中铝合金减重性价比高,据美国铝业公司研究,汽车典型零件用铝的一次轻量化效果为30%-40%,二次轻量化效果可升至50%,中长期增量可观。此外工程塑料应用领域正由内外饰件延伸至功能结构件,发展前景广阔。②结构轻量化:包括尺寸、形状、形貌及拓扑优化等,其中尺寸优化发展最早最为成熟;拓扑优化是在结构布局尚未确定的情况下进行优化设计,极具应用价值。③工艺轻量化:包括一体化压铸、激光拼焊、热成形、液压成形、压力铸造及轻量化连接技术等,各种方式协同发展、各有应用。 一体化压铸助力整车制造成本下探及效率提升,大规模应用确定性强。一体化压铸是将传统汽车生产中冲压和焊装整合为压铸,工艺高度简化。随着特斯拉率先推出,免热合金材料、大吨位压铸机及配套模具等上游环节不断取得突破,行业具备向大型化、一体化压铸转型的必要条件。此外与冲焊工艺相比,一体化压铸能显著降低产线、材料、人力及续航成本,提升生产效率。以普通电动车电池容量80kwh为例,采用一体压铸车身能实现减重10%,续航里程提升14%,若保持续航不变,则电池容量可减少10kwh。按磷酸铁锂电池pack成本800元/kwh计算,可降低成本8000元。必要条件已具+优势显著,一体化压铸大规模应用确定性强。 一体化压铸产业链上游为压铸机、材料与模具厂商,中游为铝合金压铸厂,下游为主机厂。①上游:一体化压铸需要免热合金材料,国内立中集团、上海交大、广东鸿图、湖北新金洋等已研制成功,材料端竞争充分。一体化压铸对模具的强度及韧性要求更高,模具端以未上市企业为主,当前6000吨模具已量产,12000吨正在研发中。大型压铸机是实现一体化压铸的基础,力劲科技为行业龙头,12000吨以上压铸机有望助力整车级别一体化压铸件。②中游:国内压铸行业集中度较低,中游压铸厂商纷纷布局,文灿、鸿图、拓普等较为领先。③下游:特斯拉率先推出一体化压铸,引领行业发展方向。大众全新SSP平台将引入一体化压铸,后车身一体式铝压铸样件成功下线。国内新势力奋起直追,蔚来较为领先;吉利、比亚迪、长城等传统车企也已入局。 风险提示:汽车销量不及预期,轻量化渗透不及预期,原材料价格波动风险 行业相关股票 1.政策指引+电动化持续渗透,汽车轻量化发展加速 1.1.机动车是大气污染重要来源,发展汽车轻量化实现节能减排刻不容缓 机动车保有量持续增长,2022年达4.17亿辆,其中汽车占比76.5%。据公安部统计,2022年全国机动车保有量达4.17亿辆,其中汽车为3.19亿辆,同比+5.6%,每年以约2000万辆的速度增长;机动车驾驶人数达5.02亿,其中汽车驾驶人数为4.64亿。此外,2022年全国有84个城市的汽车保有量超过百万辆,同比增加5个城市,39个城市超200万辆,21个城市超300万辆,其中北京、成都、重庆、上海超过500万辆,苏州、郑州、西安、武汉超过400万辆。高汽车保有量使得尾气排放对环境污染严重。 图1:2022年全国汽车保有量达3.2亿辆,同比+5.6% 机动车成为重要大气污染源,碳减排目标下汽车低碳化发展刻不容缓。根据中国政府网发布的《第二次全国污染源普查公报》,2017年全国大气氮氧化物排放量1785.22万吨,颗粒物排放量1684.05万吨,挥发性有机物排放量1017.45万吨。2017年统计汇总机动车保有量2.67亿辆,其排放氮氧化物595.14万吨、颗粒物9.58万吨、挥发性有机物196.28万吨,分别占全国比重为0.57%、33.34%、19.29%。对此,《节能与新能源汽车技术路线图2.0》提出,我国汽车技术发展的总体目标之一为汽车产业碳排放总量先于国家碳减排承诺于2028年左右提前达到峰值,到2035年排放总量较峰值下降20%以上,汽车减排、低碳化发展迫在眉睫。 图2:汽车成为全国主要大气污染源,2017年汽车氮氧化物排放量占全国比重达33.34% 图3:2021年机动车四项污染物排放总量为1557.7万吨,同比-2.2%,汽车减排速度有所放缓 我国机动车污染排放减排速度放缓,汽车节能减排进入攻坚期。近年来随着我国污染治理政策持续大力推进,全国机动车四项污染物排放量持续降低,2017年全国机动车保有量3.10亿辆,四项污染物排放总量为4359.7万吨;2021年全国机动车保有量增长至3.95亿辆,与此同时,四项污染物排放总量降至1557.7万吨,年均降速达22.7%。这“一升一降”背后彰显了我国污染防治颇具成效。 然而,尽管从总量上看全国机动车四项污染物排放量持续下降,减排速度却有所放缓,2018-2021年排放量分别同比-6.8%、-59.1%、-4.3%、-2.2%,汽车节能减排进入攻坚期。 汽车整车重量与燃油消耗显著相关,汽车轻量化节能减排效果显著。汽车轻量化就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。世界铝业协会的报告指出,汽车整车重量降低10%,燃油效率可提高6%-8%。大众汽车研究认为,汽车整备重量每减少100千克,每公里二氧化碳排放可减少8-11g,百公里油耗可降低0.3-0.5升。因此,在当前汽车减排压力日益增大的背景下,汽车轻量化对于节约能源、减少排放、实现可持续发展战略具有十分积极的意义。 1.2.燃油车减耗目标高,整车减重可有效提升燃油效率 燃油车油耗持续降低,但减耗目标下仍压力重重。根据《节能与新能源汽车技术路线图2.0》,得益于高压缩比(12-13)+米勒循环+变排量附件+低摩擦技术等先进节能技术的大量应用,汽油机热效率逐步靠近40%(国际先进水平),全国乘用车(含新能源汽车)油耗、传统能源乘用车油耗均持续下降,2019年分别为5.56、6.46L/100km。同时技术路线图提出,考虑到节能技术进步和综合工况切换的影响,至2025年乘用车(含新能源汽车)油耗、传统能源乘用车油耗目标分别为4.6、5.6L/100km,2035年分别为2.0、4.0L/100km,减耗压力重重。 图4:2019年传统能源乘用车油耗为6.46L/100km,较2018年降低0.16L/100km 图5:2025年传统能源乘用车新车油耗目标为5.6L/100km,2030年为4.0L/100km,减耗压力大 轻量化成为燃油车发展重点方向,2025年燃油乘用车整车轻量化系数降幅目标为10%。在燃油车减耗目标下,大力发展汽车轻量化技术、持续构建汽车轻量化技术开发和应用体系变得至关重要。《节能与新能源汽车技术路线图2.0》摒弃以整车装备质量和轻质材料用量为衡量标准的传统做法,引入整车轻量化系数等作为衡量整车轻量化水平的依据,并提出2025年、2030年、2035年我国燃油乘用车整车轻量化系数需分别降低10%、18%、25%,载货车、牵引车和客车分别降低5%、10%、15%。 图6:2035年燃油乘用车整车轻量化系数目标降幅为25% 1.3.电动车三电系统重量大,提升续航里程需求推动轻量化发展 2022年新能源汽车渗透率同比快速提升,全国新能源汽车保有量大幅增长至1310万辆。据公安部统计,2022年全国新能源汽车保有量达1310万辆,占汽车总量的4.10%,扣除报废注销量比2021年增加526万辆,增长67.13%。其中,纯电动汽车保有量1045万辆,占新能源汽车总量的79.78%。2022年全国新注册登记新能源汽车535万辆,占新注册登记汽车总量的23.05%,与上年相比增加240万辆,增长81.48%。新注册登记新能源汽车数量从2018年的107万辆到2022年的535万辆,呈高速增长态势。 图7:新能源汽车渗透率持续提升,2022年单月最高达36.2% 图8:2022年全国新能源汽车保有量大幅增长至1310万辆 与燃油车相比,新能源汽车减重需求更为迫切: 1)新能源车整车质量高于传统燃油车。与燃油车配备发动机、变速箱不同,新能源汽车动力来源于电池、电驱、以及电控三大系统,合计占整车质量的30-40%。在现有电池密度水平下,新能源汽车的动力系统质量显著高于燃油车。尤其是围着网联化、智能化不断推进,未来搭载相关配置后,整车质量将进一步提升。 2)新能源汽车续航里程为用户核心关切,降低整车质量提升续航能力将进一步增强新能源汽车竞争力。一般而言,新能源汽车续航里程取决于电池容量、电机效率、温度、工况等多种因素影响。尽管当前新推出车型续航里程有所增加,然而实际行驶续航里程往往与官方公布的有较大差距,甚至在冬季出现续航减半的现象,这严重影响了消费者的购买决策。而国家新能源汽车技术创新中心研究表明,降低整车质量能显著提升续航里程,整车重量每降低10kg,续航里程可增加约2.5km。 因此,中国汽车工程学会提出到2025年、2030年、2035年纯电动乘用车轻量化系数分别降低15%、25%、35%。 图9:2035年纯电动乘用车轻量化系数目标降幅为35% 2.材料、结构、工艺轻量化为汽车减重三大着手点 为满足汽车轻量化压铸的技术需求,目前行业内主要在材料、结构设计、工艺三方面进行突破,根据产业前沿技术: 1)材料轻量化:选用结构强度有保障的、密度相对低的材料代替传统的钢材料,包括高强度钢、铝合金、镁合金、碳纤维等材料。从而通过降低材料密度和用量实现整车减重。从减重效果来看,碳纤维最好;从成本来看,高强度钢较低。 2)结构轻量化。在不影响车身基本状态的情况下,通过采用先进的优化设计方法和技术手段,优化车身结构参数,去除零部件冗余部分的同时实现壁化、中空化、小型化、复合化,从而提高材料利用率。通过合理的结构设计减少材料用量实现轻量化。根据设计变量及优化问题类型的不同,结构轻量化可分为拓扑优化、尺寸优化、形状优化、形貌优化四种。一般而言,采用新材料和新工艺会使得开发成本大幅增加,而结构优化由于未采用新的材料,实现减重的同时能降低成本,是车身轻量化最常用的方法之一。 3)工艺轻量化。激光拼焊技术是汽车厂商最常用的方法,其原理是采用不等厚度轧制板,通过计算机实时控制和调整轧辊的间距,以获得沿轧制方向上按预先定制的厚度连续变化的板料。此外还有液压成形、热成形;辊压成形技术;低(差)压铸造成型技术以及各种汽车轻量化连接技术等。值得一提的是,特斯拉推出的一体化压铸技术则在制造工艺端和材料端引领革新。 图10:通过材料、结构设计以及工艺轻量化可以实现汽车轻量化压铸 2.1.材料轻量化:高强度钢为当前主流,铝合金增量可期 在三大轻量化手段中,材料轻量化是基础。在采用轻量化材料的基础上,通过优化结构、升级工艺等方式,实现整车减重。因此在轻量化材料发展方面,《节能与新能源汽车技术路线图2.0》指出,我国自主轻量化技术开发和应用体系的构建,近期以完善高强度钢应用为体系重点,中期以形成轻质合金应用体系为方向,远期形成多材料混合应用体系为目标。 2.1.1.高强度钢:屈服强度和抗拉强度高,当前应用最为广泛 高强度钢板屈服强度、抗拉强度高。按照国际钢铁协会USL-AB项目,可将钢种按其力学性能进行分类,分为低强钢(软钢)、高强钢以及超高强钢。低强钢的抗拉强度Rm(σb)<270MPa,屈服强度Re(σs)<210MPa;超高强钢的抗拉强度Rm(σb)>700MPa,屈服强度