汽车行业深度报告:轻量化需求高增,一体化压铸蓄势待发

AI智能总结

AI智能总结

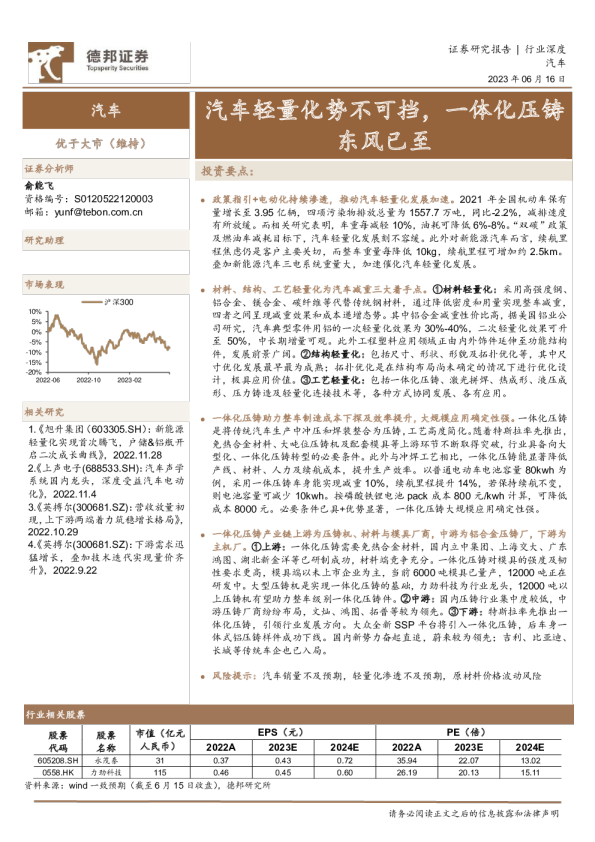

节能+新能源续航需求迫切,轻量化大势所趋。轻量化需求主要来自于两个方面,1)节能:“双碳”目标下,政策对于汽车百公里油耗提出要求,据工信部数据,预计2030年我国新能源汽车占到总销量40%,乘用车百公里油耗达3.2L; 2)新能源续航:新能源渗透率持续走高,但“里程焦虑”仍是限制消费者购买新能源汽车的重要因素(新能源汽车三电系统增加车重,据DuckerFrontier研究,新能源车在动力传动系统、电池包与车身结构件及其他零部件分别使单车用铝量提高了30/142/7kg),电池能量密度短期内较难提升,因此提升续航里程应最大化进行新能源汽车减重。轻量化路径主要包括材料、工艺、结构三个方面,可从动力/车身/底盘/内外饰等多个部位减重,其中三电系统的轻量化是新能源汽车实现轻量化和提升续航的关键路径之一。轻量化大势所趋,国内外冲压/压铸企业加速入局,抢占三电壳体/大型车身结构件市场份额。 轻量化材料势在必行,轻金属用量持续提升。据星源卓镁招股说明书,22年整车材料中钢铁占总重量62%,铝合金和塑料占比均为8-10%。铝合金的性能、密度、成本和可加工性等综合优势突出,加速代替汽车钢材零部件,例如气缸体、变速器壳、转向机壳、发动机罩等,绝对减重均可达70kg。假设用铝单价不变,结合我们预测的汽车销量测算,预计2025年国内汽车用铝量有望达653万吨,汽车铝合金市场规模有望达2610亿元,较2021年增长67%。镁合金减重优势明显,减震属性独特,镁价下跌使得镁性价比大幅提升,镁合金上车有望加速。 轻量化新技术持续创新,一体化压铸趋势明朗。冲压件及压铸件在汽车车身中应用分布广泛,其中冲压件可通过热成形/一体式冲压等方式实现轻量化;大尺寸铝合金压铸件催生一体化压铸工艺,可大幅减少冲压及焊接流程,降本增效。 特斯拉引领一体化压铸行业发展,一体压铸产品有望从后底板产品拓展至前舱、中底板、电池托盘等相关零部件。造车新势力转型包袱小,快速跟进,整车厂加速布局。爱柯迪、旭升集团、美利信、嵘泰股份、文灿股份、广东鸿图、多利科技、博俊科技、瑞鹄模具等零部件公司加速布局一体化压铸,产业趋势明朗。 投资建议:轻量化需求高增,一体化压铸蓄势待发,推荐压铸公司爱柯迪、旭升集团、万丰奥威、瑞鹄模具、美利信、嵘泰股份、博俊科技、多利科技、祥鑫科技、华达科技、文灿股份、广东鸿图,建议关注产业链相关公司立中集团、力劲科技、伊之密、星源卓镁、合力科技。 风险提示:宏观经济增速放缓;汽车行业政策实施不及预期;新能源汽车市场竞争加剧;上游原材料价格剧烈波动等风险。 重点公司盈利预测、估值与评级 1节能+新能源续航需求迫切,轻量化大势所趋 “双碳”目标下,政策对于汽车百公里油耗提出要求。2020年10月,中国汽车工程学会牵头组织编制的《节能与新能源汽车技术路线图2.0》发布,对各种类型的汽车每百公里油耗提出了要求,预计在2030年,我国新能源汽车占到总销量40%,乘用车百公里油耗达3.2L,响应“双碳”目标。从燃油车角度来看,汽车的平均油耗与整车质量呈正相关,汽车轻量化对于降低传统车油耗具有积极促进作用。据研究数据,汽车重量每减轻10%,最多可实现节油5-10%;汽车整备质量每减少100千克,百公里油耗可降低0.3-0.6升。 表1:《节能与新能源技术路线图2.0》部分要求 图1:减重与能效提升 新能源续航需求加速轻量化。国内汽车新能源化进程提速,据乘联会数据,2017-2021年,中国新能源汽车的市场渗透率从2.7%大幅增长至13.4%,渗透率于2022年达到历史新高27.6%。新能源渗透率持续走高,但“里程焦虑”仍限制消费者购买新能源汽车。一般来说,传统内燃机车加满油可以行驶500公里以上,而大部分电动车的续航里程在300-500公里左右,仍然存在差距。解决里程焦虑包括:1)提升电池能力密度。《我国制造2025》明确了动力锂电池的展开规划:2020年,电池能量密度抵达300Wh/kg;2025年,电池能量密度抵达400Wh/kg;2030年,电池能量密度抵达500Wh/kg。电池能量密度短期内较难提升;2)增加电池组数量并减重。与传统能源汽车相比,新能源汽车由于搭载三电系统,往往比燃油车重10%,增加电池组数量可提升续航里程,但是电池组总重达900Kg,已占总车质量的42.7%。综上,提升续航里程应最大化进行新能源汽车减重。 新能源汽车新增三电系统(电池、电机与电控),整车整备质量普遍高于传统燃油车。据DuckerFrontier研究,由于减少了燃油车用发动机、传动系统以及其他零部件,新能源车用铝量分别减少了49/39/5kg;由于新增电池包、电驱动系统等,新能源车在动力传动系统、电池包与车身结构件及其他零部件分别使单车用铝量提高了30/142/7kg,轻量化势在必行。 图2:2025年燃油车、电动车单车用铝量对比(kg) 轻量化大势所趋,轻量化路径主要包括材料、工艺、结构三个方面,可从动力、车身、底盘、内外饰等多个部位减重。材料方面选用铝合金、碳纤维等质地较轻的材料进行制造可以实现降重,轻量化材料零部件除减重外还可以提升汽车性能,如铝合金制造的各种零部件壳体的散热性能更好,镁合金制造汽车方向盘骨架柔韧性更好,使用碳纤维材料制造刹车片可承受更高的热冲击,耐磨性好等。另外,轻量化材料相对钢铁而言,整体而言更加美观。为此,整车厂商有动力开发包括轻量化材料在内的新材料,提升汽车性能、美观度等,实现品牌升级,提高议价能力。 在制造工艺上,使用激光焊接或液压成形技术,可以在工艺上减少零件的使用数量,在不同部位连接处减少材料使用,从而减轻质量,结构优化则在保证强度的情况下进行结构设计,从而减少质量。 三电系统的轻量化是新能源汽车实现轻量化和提升续航的关键路径。三电系统主要的减重方式有:1)电池箱体、电机壳体、结构件等采用轻量化材料;2)结构优化:电驱系统集成化(减速器、电机和电控从各自独立的壳体设计,到电机、减速器壳体一体化和三大件壳体一体化)。随着更多功能集成到电驱动中,壳体也将叠加更多的功能设计,例如,电机、电控及减速器均需冷却系统,因此,壳体的设计需要考虑冷却管路的设计和布局,对壳体供应商的产品提出了较高的要求。 图3:新能源三电系统轻量化路径 国内外企业致力于轻量化制造。结合汽车轻量化节能、减重、降本的优势,在中国新能源汽车快速渗透的背景下,轻量化是汽车行业的大势所趋。车企轻量化方向包括:1)在汽车底盘、动力、车身、电池盒等部件上用铝合金代替钢;2)内外饰件使用塑料代替钢;3)使用一体化压铸工艺。汽车零部件每个环节都能实现轻量化制造,国内外主流零部件公司均在致力于轻量化制造。 表2:轻量化发展布局企业 2轻量化材料势在必行,轻金属用量持续提升 据星源卓镁招股说明书,从应用上来看,钢铁、铝合金和塑料是汽车上使用最多的三大类材料,按重量计算,2022年三类材料占整车的比例合计约为80%,其中钢铁占62%,铝合金和塑料占比均为8%至10%,镁合金在汽车上的应用比例仅约为0.3%。 轻量化材料势在必行,轻金属用量持续提升,均衡成本与收益是关键。轻金属及复合材料价格相对钢铁更加昂贵,大量使用会带来成本的上升,以白车身为例,钢车身重量在375kg左右,假设钢价为5元/kg(参考爱采购钢价),白车身材料价格约为1875元;如果使用铝合金代替钢,其重量为230kg,减重比例接近40%,以20元/kg(参考爱采购铝合金价)的价格计算,白车身材料价格约为4600元。因此,厂商需综合考虑使用轻量化材料带来的成本上升,以及由于重量下降带来的收益。 图4:新一代奥迪A8车身材料示意图 图5:不同材料白车身重量对比(kg) 2.1铝合金材料性能优良,单车用铝量持续提升 铝合金是现阶段较好的轻量化材料之一。铝合金的性能、密度、成本和可加工性等综合优势突出:1)密度上,高强度钢的密度是7.8 7g/cm ³,而铝合金的密度是 2.7g/cm ³,传统汽车中车身约占整车重量的30%-40%,用高强度钢替代普通钢材能减重约11%,而如果采用铝合金,减重效果约为高强度钢的2.25倍,镁合金减重效果优于铝,但受限于镁自身化学性质活跃、不如铝合金耐腐蚀,加工生产成本高昂,目前在汽车行业应用较少;2)性能上,铝合金塑性优良,工业生产中的铸、锻、冲工艺均能适用,适于广泛应用于压力铸造工艺,其余材料如镁合金面临价格较高及高温抗蠕变问题,碳纤维是脆性材料,具备高昂成本,难以普及,高强钢凭借其高强度应用于车身关键部位,但减重效果有限;3)性价比方面,铝合金的价格约为高强度钢的6.7倍,镁的价格约为高强度钢的16.7倍。因此在综合性能、成本、制造技术和机械性能等方面都表现出色。铝合金加速代替汽车钢材零部件,例如气缸体、变速器壳、转向机壳、发动机罩等等,绝对减重均可达70kg。 当前众多主流车型均采用全铝车身,前后悬架大部分材料也采用铝合金,用铝化程度越来越高,最大程度实现轻量化制造。 表3:汽车轻量化材料比较 表4:铝材代替铸铁(钢)和钢材零件的质量对比 铝压铸件广泛分布在汽车的动力、传动、三电、底盘等系统。铝合金压铸件主要应用在动力系统、底盘系统和车身领域,与燃油车相比,电动车在动力系统、车身、底盘结构件上更加积极采用铝合金压铸件。其中车身结构件是车身构造的框架,涉及产品主要包括后纵梁,A、B、C、D柱,前、后减震器,左、右底大边梁和防火墙、后备箱底板等。 图6:铝压铸在汽车中应用广泛 2030年单车铝合金用量有望翻倍增长。目前底盘、车身、刹车系统等用铝转化比率较低,未来十年内汽车的多个主要部件用铝渗透率都将明显提高。根据CM GROUP分析,2021年燃油车与新能源车的单车用铝量分别为145kg和173kg,工信部《节能与新能源技术路线图》提出我国2025/2030年单车用铝量目标为250kg/辆和350kg/辆,2030年单车铝合金用量相较于2021年有望翻倍增长。 表5:汽车各部位用铝量及用铝转化比率(kg) 图7:2018-2030E单车用铝量变化趋势(kg/车) 新能源车市场高速发展,拉动车用铝合金市场规模快速增长,公司作为领先企业将充分受益。假设用铝单价不变,结合我们的汽车销量测算,得到2025年国内汽车用铝量有望达653万吨,汽车铝合金市场规模有望达2610亿元,较2021年增长67%,公司作为铝压铸企业,将充分受益。 表6:车用铝合金市场空间测算 2.2镁合金性价比大幅提升,发展空间广阔 镁合金减重优势明显,单车用量有望持续提升。据《节能与新能源汽车技术路线图2.0》规划,未来10年汽车轻量化发展趋势不变,铝、镁等轻量化材料在车身的应用比例有望不断上升。2020年、2025年、2030年,单车用镁量计划达到15kg、25kg、45kg,镁合金整车占比分别为1.2%、2%、4%,发展空间广阔。 表7:中国轻量化技术发展路线图规划 镁合金有着减震等独特的优势:1)密度较低但强度高,在主要金属中,镁的密度相较于铝降低35%,是目前商用最轻的金属结构材料;2)韧性好、阻尼衰减能力强,可以有效减少振动和噪声;3)热容量低、凝固速度快,压铸性能好;4)具有优异的切削加工性能;5)资源丰富且易于回收再生。综上,镁合金可满足军民多领域对轻质、高强、抗冲击、防辐射等要求,目前镁合金压铸工艺处于高速成长阶段。 图8:主流轻量化材料所处生命周期 图9:主要金属密度 镁合金在汽车零部件上的应用主要为壳体类和支架类,主要系:1)轻:采用镁合金一般可在铝轻量的基础上再减轻30%~40%。根据工信部发布的《有色金属工业发展规划》,轮毂成为车用镁合金的重点推进领域,较铝合金轮毂轻38%,国内各企业与研发机构正不断加大对镁汽车轮毂项目的投资与技术研究;2)减震:在弹性范围内,镁合金受到冲击载荷时,吸收的能量比铝合金高50%,减振量大于铝合金和钢铁,可以降低汽车运行时的噪声,因此用于制造支架类零部件可以提高汽车的平衡性、安全性和舒适性;3)散热:镁合