汽车轻量化构件压铸材料与工艺开发介绍

AI智能总结

AI智能总结

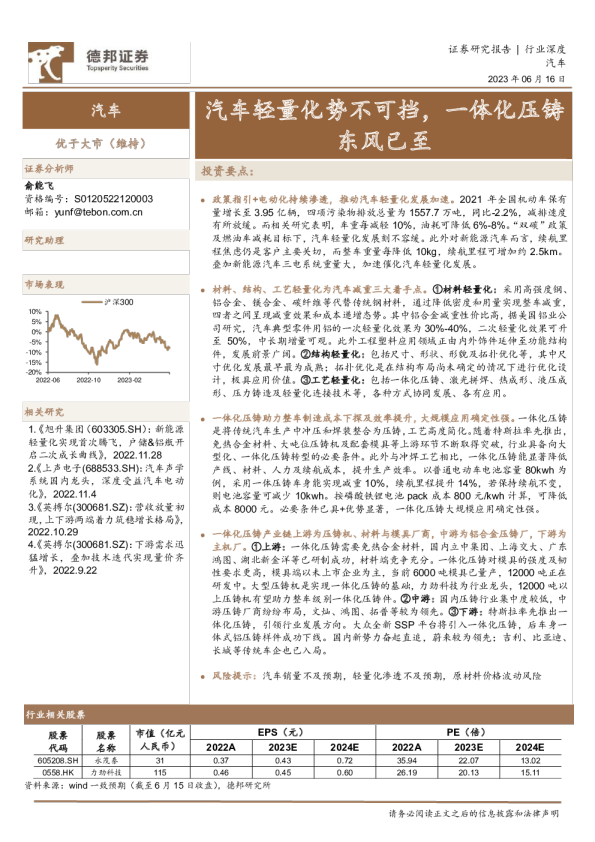

汽车轻量化构件压铸材料与工艺开发介绍 目录 一、汽车轻量化概述 二、典型汽车结构件-减震塔和副车架 三、上XX大学的轻量化结构件开发 四、小结与展望 2 一、汽车轻量化概述 轻量化是解决能源和环保等全球性问题的必然选择 汽车轻量化概述 X迪A8全铝车身(红色部分为压铸薄壁铝合金铸件) 世界主流汽车厂的轻量化战略,为大规模使用轻合金提供契机 通X汽车轻量化战略:多元化材料体系 轻量化的实现:轻量化的材料选用+轻量化集成设计+能够实现材料与设计相结合的新工艺。材料是基础、设计是根本、工艺是保障。 6件,7Kg 凯X拉克的铰链柱,由ATS的25件冲压焊接件CT6的2件集成压铸件,减重40%以上,同时提高了全铝车身刚度 减重50%! 1件,3.4Kg 宝X5系和X迪A7的减震塔由6件钢制冲压焊接件1件铝合金压铸件 多元化材料体系汽车轻量化的主流趋势: “集成设计、以铸代锻、轻量化材料合理使用” 汽车轻量化vs铝/镁合金 对铝/镁合金轻量化应用的认识 在多元材料设计体系下: 1、合理的使用各种材料才能有效实现轻量化 2、铝/镁合金在多种汽车关键结构件上的应用呈逐渐增长趋势3、由于可实现集成设计、简化制造工序、零件整体性能均衡化的优势,铸造工艺正在成为轻合金汽车结构件的主流制造方法 二、轻量化典型结构件——减震塔和副车架 1、减震塔 减震塔零件料厚一般为2.0~5.0mm,根据受载情况有所差异,对铝合金材料性能要求一般为 σ0.2≥120MPa,δ≥10%; 减震塔顶部承受减震器传递过来的载荷,局部料厚达5.0mm,并且需要较多的加强筋结构加强; 钢铝混合连接区域,为平衡连接工艺和连接强度厚度一般在2.5~3.0mm,并分布加强筋结构; 其他区域零件厚度一般设计为2.0mm,并设计加强筋结构提高其强度; 成型工艺一般为高真空压铸。 减 与钢板连接的面 震塔顶部 铝合金减震塔 •BMW车型铝合金减震塔结构 材料: AlSi10MnMg(Sf-36) 工艺:高真空压铸 +T7热处理 铝合金减振塔 •AUDI车型铝合金减震塔结构 材料:AlSi10MnMg(Sf-36),工艺:高真空压铸+T7热处理 铝合金减振塔 •凯XX克车型铝合金减震塔结构 材料:AlSi7MnMg,工艺:高真空压铸+T6热处理 铝合金减振塔 •捷X车型铝合金减震塔结构 材料:AlSi9MnMoZr(Cas-37),工艺:真空辅助压铸+T6热处理 铝合金减振塔 •保X捷车型铝合金减震塔结构 材料:AlSi5Mg2Mn(Mag-59),工艺:高真空压铸+非热处理 2、副车架 •福XP2000铝合金复合车架,由2个铸件、1个液压胀型管和8个冲压件组成。重量由钢件的21.7公斤降低到14.4公斤,零件数从21个减少到11个。 铝合金低压铸造车架(开放式结构) 通X汽车CorvetteGMX245前副车架,低压金属型铸造,A356.1-T6,920mm×600mm×200mm 铝合金真空压铸副车架 •X驰C级车铸铝合金副车架,采用Silafont-36铝合金真空压铸成型,时效热处理强化,尺寸920*580*170mm,总重量10公斤。 ng 铝合金真空辅助低压铸造车架(空心结构) 16 材料:A356 重量:16公斤尺寸:920×550×254毫米工艺:Pressureriserlesscasti壁厚:4~5毫米 铸件+型材焊接副车架 管材+铸件焊接的副车架结构,一方面可有效减重,另一方面可降低空心结构的铸造难度,是目前较多采用的成型工艺。 三、目前市场需求的轻量化作 1、非热处理压铸镁/铝合金材料开发 •结构件用压铸铝合金材料 热处理压铸Al-Si系铝合金(Silafont36) Silafont36压铸合金的性能 •压铸态合金性能(塑性)偏低 •需通过热处理来提高合金塑性 非热处理强化Al-Mg-Si系压铸材料开发 •Al-Si合金的变质处理 Al10SiMnMg无变质延伸率:3% Al10SiMnMg变质处理延伸率:7% 高强韧压铸铝合金材料设计基本原理:一次凝固析出相细化 •非热处理强化压铸Al-Mg-Si合金一次凝固析出相细化 (a) •成分设计:Mg/Si=1.73,第二相全部为Mg2Si, Mg2Si相粗大分布 屈服强度:170-190MPa,抗拉强度300MPa,延伸率 4% •微量稀土元素(La、Ce<0.5%)添加,细化晶粒和一次析出相 (a) •微量RE元素添加后,晶粒尺寸和一次析出相Mg2Si均得到显著细化 屈服强度:150-170MPa,抗拉强度310-330MPa,延 伸率10-12% 非热处理强化高强韧压铸镁合金开发 现有压铸镁合金性能对比 典型压铸镁合金力学性能 •AM50——塑性较高,强度偏低 •AM60——塑性中等,强度中等 •AZ91——强度较高,塑性偏低 开发新型压铸镁合金,强度与AZ91D相当,塑性与AM60相当。 Mg-RE(La/Ce)-Al系合金一次凝固析出相的细化 不同Ce/Al条件下一次析出相的形貌 成分优化后的压铸镁合金材料性能 主要应用对象:座椅骨架、仪表板骨架等 2、铝合金减震塔压铸技术开发 •与上汽技术中心合作,实现铝合金结构减震塔集成5个钢制零件为一体,减重效果由原钢制减震塔的3.2Kg,减至铝合金减震塔的1.95Kg,减重率达到39% 钢制冲压件铝合金压铸件 •结构优化设计 三轮优化设计 •结构优化设计结果 •减重39% •刚度与钢制结构相当 •浇注系统与模具结构的优化设计 •三种不同的进料方式 •浇注系统优化设计,实现平稳充填和顺序凝固 •确定采用第一种进料方式,模具加工简单 •减震塔模具加工(加工周期90天) •分别采用AlSi10MnMg和新开发的合金进行了样件试制,获 合金最佳压铸工艺 参数,成功试制了减 得两种震塔样件。 AlSi10MnMg新型铝合金 •试制条件 IDRA1600吨压铸机模具温度:240℃高速速度:5m/s 铸造压力:60MPa 1吨熔炼炉,自动浇注系统 浇注温度:AlSi10MnMg:680℃新型合金:700℃ •减震塔样件试制 •零件内部质量分析 关键受力部位X光探伤无明显缺陷 •样件基本性能测试 取样部位,圆形为组织观察部位,矩形为拉伸取样部位 •AlSi10MnMg合金零件微观组织 部位1部位2部位3 部位9部位10部位11 •AlSi10MnMg合金零件微观组织 部位12部位13部位14 部位15部位16 •AlSi10MnMg合金零件拉伸性能 屈服强度:135-140MPa,抗拉强度:260-270MPa,延伸率:6-8% •新型合金零件微观组织 部位1部位2部位3 部位9部位10部位11 •新型合金零件微观组织 部位12部位13部位14 部位15部位16 •新型合金零件拉伸性能 屈服强度:160-170MPa,抗拉强度:300-310MPa,延伸率:8-10% •样件台架试验 4 3 1 2 台架试验安装图及技术条件 •台架测试结果 AlSi10MnMg合金T1条件下开裂 新型合金T1条件下完好 3、空心结构一体化铝合金副车架开 •“以发铝代钢”空心结构副车架设计 •壁厚:3.5~4mm •拔模角:≥1° •斜度:0.5~1mm. •机加工允许最大变形量:3~4mm •重量:<10Kg •低压铸造模具结构设计与模流分析 •确定模具结构设计 •确定铸造工艺参数 •模具结构设计 •模具与砂芯装配 •真空辅助低压铸造 •空心断面壁厚分析 小结与展望 铝/镁合金材料对汽车轻量化具有重要的意义,铸造铝/镁合金在车身和底盘等大型结构件上的应用呈现快速增长趋势; 上XX大学开发的非热处理一体化压铸铝合金减震塔与钢制减震塔相比,减重达到39%;材料本体取样屈服强度:160-170MPa,抗拉强度:300-310MPa,延伸率:8-10%;零件疲劳性能高于AlSi10MnMg合金,并通过台架验证。 上XX大学愿与国内外汽车相关厂商、研究机构共同合作开展车身与底盘结构件轻量化开发。 谢谢!