专题 | 新湖有色(硅)专题:多晶硅产业链介绍

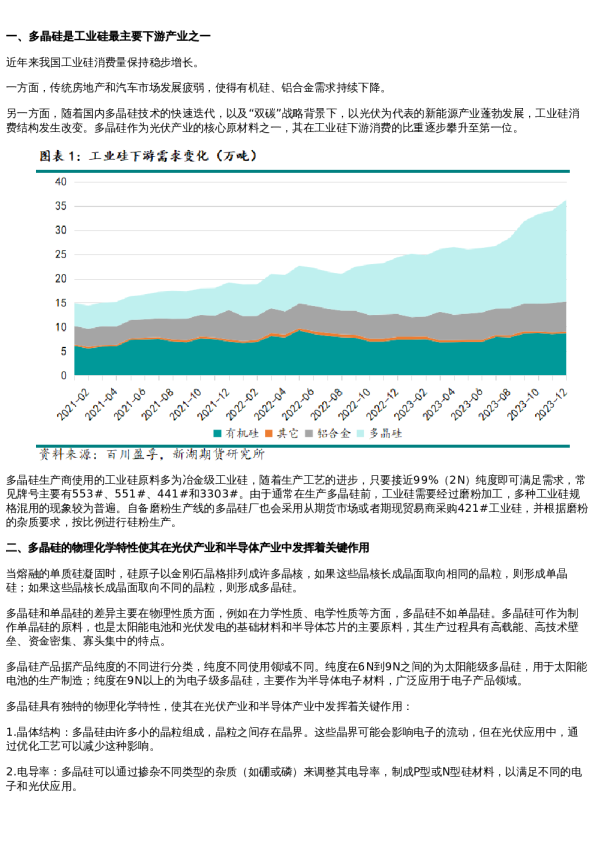

一、多晶硅是工业硅最主要下游产业之一 近年来我国工业硅消费量保持稳步增长。 一方面,传统房地产和汽车市场发展疲弱,使得有机硅、铝合金需求持续下降。 另一方面,随着国内多晶硅技术的快速迭代,以及“双碳”战略背景下,以光伏为代表的新能源产业蓬勃发展,工业硅消费结构发生改变。多晶硅作为光伏产业的核心原材料之一,其在工业硅下游消费的比重逐步攀升至第一位。 多晶硅生产商使用的工业硅原料多为冶金级工业硅,随着生产工艺的进步,只要接近99%(2N)纯度即可满足需求,常见牌号主要有553#、551#、441#和3303#。由于通常在生产多晶硅前,工业硅需要经过磨粉加工,多种工业硅规格混用的现象较为普遍。自备磨粉生产线的多晶硅厂也会采用从期货市场或者期现贸易商采购421#工业硅,并根据磨粉的杂质要求,按比例进行硅粉生产。 二、多晶硅的物理化学特性使其在光伏产业和半导体产业中发挥着关键作用 当熔融的单质硅凝固时,硅原子以金刚石晶格排列成许多晶核,如果这些晶核长成晶面取向相同的晶粒,则形成单晶硅;如果这些晶核长成晶面取向不同的晶粒,则形成多晶硅。 多晶硅和单晶硅的差异主要在物理性质方面,例如在力学性质、电学性质等方面,多晶硅不如单晶硅。多晶硅可作为制作单晶硅的原料,也是太阳能电池和光伏发电的基础材料和半导体芯片的主要原料,其生产过程具有高载能、高技术壁垒、资金密集、寡头集中的特点。 多晶硅产品据产品纯度的不同进行分类,纯度不同使用领域不同。纯度在6N到9N之间的为太阳能级多晶硅,用于太阳能电池的生产制造;纯度在9N以上的为电子级多晶硅,主要作为半导体电子材料,广泛应用于电子产品领域。 多晶硅具有独特的物理化学特性,使其在光伏产业和半导体产业中发挥着关键作用: 1.晶体结构:多晶硅由许多小的晶粒组成,晶粒之间存在晶界。这些晶界可能会影响电子的流动,但在光伏应用中,通过优化工艺可以减少这种影响。 2.电导率:多晶硅可以通过掺杂不同类型的杂质(如硼或磷)来调整其电导率,制成P型或N型硅材料,以满足不同的电子和光伏应用。 3.机械性质:多晶硅具有较高的硬度和良好的机械强度,这使得它在制造过程中能够承受一定的压力和温度变化。 4.热导性:多晶硅具有较好的热导性,这在半导体器件的散热和光伏组件的温度管理中非常重要。 5.光学性质:多晶硅对光的吸收特性使其成为光伏电池的理想材料,能够有效地将太阳光转换为电能。 除了多晶硅和单晶硅外,常见的还有非晶硅,下文提及的由强化流化床工艺生产的颗粒硅其实就属于非晶硅。其不具有完整的金刚石晶胞,棕黑色或灰黑色的微晶体,熔点、密度和硬度也明显低于晶体硅。但是由于颗粒硅同样可被用于单晶硅的生产,颗粒硅通常和多晶硅一并划为硅料。 三、多晶硅主要用于光伏产业和半导体产业 光伏产业应用: 在光伏产业中,多晶硅是制造太阳能电池的关键原材料。多晶硅电池通过以下步骤制成: 1.硅锭生长:将高纯度的多晶硅熔化后,通过定向凝固工艺生长成硅锭。 2.硅片切割:将硅锭切割成薄片,这些硅片就是太阳能电池的基础。 3.电池制造:在硅片上形成P-N结,通过掺杂和沉积导电膜(如银浆)来形成电池的正面和背面电极。 4.组件组装:将电池片通过焊接或导电胶连接成电池组件,并封装在玻璃和背板之间,形成可以捕获太阳光并转换为电能的太阳能电池板。 单晶硅电池生产增加了单晶硅制备过程: 1.用于光伏领域的单晶硅制备多采用直拉法:将多晶硅硅料装入圆形坩埚,吊装入单晶炉内进行高温熔化,炉腔内保持负压并冲入氙气保护,在高温下由籽晶引发单晶硅棒定向生长后,长完的晶棒被升至上炉室冷却一段时间后取出,即完成一次生长周期。 2.单晶硅片切割多采用金刚石线切割:将金刚石采用粘接和电镀的方式固定在直拉钢线上,在硅锭或硅棒上进行高速往返切削,切割速度快、单片损耗低。 3.电池制造:在硅片上形成P-N结,通过掺杂和沉积导电膜(如银浆)来形成电池的正面和背面电极。 4.组件组装:将电池片通过焊接或导电胶连接成电池组件,并封装在玻璃和背板之间,形成可以捕获太阳光并转换为电能的太阳能电池板。 半导体产业应用: 在半导体产业中,多晶硅主要用于制造集成电路和微电子器件。其应用包括: 硅片制备:高纯度的多晶硅被切割成薄片,用作半导体器件的基底材料。 集成电路:在硅片上通过光刻、蚀刻、离子注入等工艺步骤制造复杂的电路图案。 微电子器件:包括晶体管、二极管、集成电路等,广泛应用于计算机、通信设备、汽车电子等领域。 SOI(绝缘体上硅)技术:利用多晶硅制造绝缘体上的硅层,用于高性能、低功耗的半导体器件。 四、多晶硅的制备主要采用改良西门子工艺和硅烷流化床工艺 多晶硅生产的本质是冶金级工业硅经过去杂和纯化得到光伏级多晶硅或电子级多晶硅,提纯的主要方法有化学法和物理法。由于物理法生产的电耗费用和设备成本较高且产品纯度在5到5.5N,达不到光伏级硅的要求。目前多晶硅的生产以化学方法为主。 化学法主要涉及的工艺有改良西门子工艺、硅烷流化床工艺、混合工艺、新硅烷工艺和卤化硅的热分解或歧化工艺等等,而其中改良西门子工艺是目前最主流路线,而硅烷流化床工艺随着近年技术的突破,凭借高效和低成本优势,其市场渗透率正在不断地提升。 改良西门子工艺首先利用冶金硅与氯化氢(HCl)合成产生便于提纯的三氯氢硅气体(SiHCl3,简称TCS),然后将TCS精馏提纯,最后通过还原反应和化学气相沉积将高纯度的TCS转化为高纯度的多晶硅,还原后产生的尾气进行干法回收,实现了氢气和氯硅烷闭路循环利用。其核心化学反应式如下: SiHCl3+H2=Si+3HCl 还原炉的部件主要有电极、硅芯、底盘、钟罩、石墨卡件等等。这些部件都影响着还原生产,特别是电极、石墨卡件这些部件必须是达标的,如果没有及时清洁会使还原生产受到杂质污染,导致多晶硅质量下降;还原炉绝缘度的高低影响还原炉能否正常运行,其绝缘度越高越能保证还原炉长时间生产时的运行平衡,绝缘程度低,会使还原炉接地,导致生 产中断;钟罩的光洁度也影响着还原炉的温场平衡,如果钟罩光洁度低,钟罩夹套水会带走更多热量,使得电耗上升;多晶硅会沉积在硅芯上,而硅芯会为反应提供温度。如果硅芯纯度不高,产品可能会受到污染,所以要控制好硅芯的电阻率确定硅芯的温度。 改良西门子工艺为市场最主流的工艺,头部企业通威、大全、新特等企业均使用该工艺,而随着协鑫在硅烷流化床工艺生产研发的投入,该工艺不断地得到完善,已成为另一种主流工艺。 以工业硅、氢气、氯气和氯化氢为原料生成三氯氢硅,并通过分离提纯得到其他还原尾气。不同之处在于第二步,硅烷流化床法将三氯氢硅歧化加氢生成二氯二氢硅,然后生成硅烷气。制得的硅烷气通入流化床反应炉内进行连续热分解。其核心化学反应式如下: SiH4=Si+2H2 硅烷流化床工艺生产工艺是把细小的硅颗粒种子铺在有气孔的床层上,从下面通入气态硅化合物(硅烷或三氯氢硅)和其它反应气,气流把硅种吹到飘浮半漂浮的流化状态,加热和受到催化的硅化合物气体分解或与其它气体反应,生成的硅单质沉积在浮动的硅种上,慢慢长成较大硅粒,几毫米到厘米级别都有,大的颗粒掉入收集斗,再由出料管送出流化床反应器。 改良西门子工艺和硅烷流化床工艺各有优劣势,改良西门子工艺胜在技术成熟,产能投放快,下游配套技术相对完善,市场接受认可度高;而硅烷流化床工艺在经过近年技术不断的优化,其生产成本低,能耗小,且能连续生产的优势正逐步凸显,下游市场的接受度也在增加。 将两种工艺的成本拆分后来看,硅烷流化床工艺的电耗较低,其单位综合电耗是西门子法的1/4,且人工成本同样低廉。 参考百川营孚调研的两种工艺各项主要成本构成比例图,可以发现两者工业硅占总成本的比重均是第一,而由于硅烷流化床工艺所用电耗更低,其总成本更易受工业硅价格的影响。 四、多晶硅可根据纯度、掺入杂质和导电类型、表面质量等多种特征进行分类 如前文讨论多晶硅理化性质时所提及,通常按纯度要求及用途不同,可以将多晶硅分为太阳能级多晶硅和电子级多晶 硅。太阳能级多晶硅的纯度为6到8N,即要求杂质总含量低于10-6,多晶硅的纯度需达到99.9999%以上。而电子级多晶硅纯度要求更为严格,最低为9N,目前最高可达12N。 而根据表面质量的不同,可划分为致密料、菜花料和珊瑚料: 1.致密料表面颗粒凹陷程度最低,小于5mm,外观无颜色异常、无氧化夹层,价格最高。 2.菜花料表面颗粒凹陷程度适中,为5-20mm,断面适中,价格中档。 3.而珊瑚料表面凹陷较为严重,深度大于20mm,断面疏松,价格最低。 4.而复投料的价格最高,主要用于单晶硅拉晶过程中的二次加料。 根据硅料掺入杂质及导电类型的不同,可分为P型、N型。当硅中掺杂以受主杂质元素,如硼、铝、镓等为主时,以空穴导电为主,为P型。当硅中掺杂以施主杂质元素,如磷、砷、锑等为主时,以电子导电为主,为N型。 随着P型电池量产效率越来越接近其理论极限,光伏产业P型向N型的技术升级成为大势所趋。而根据N型电池的技术的逐步成熟,已经产业布局的完善,N型多晶硅在硅量总量中的占比也在不断增加,预计2024年占比可达到67.5%。 目前多晶硅的生产品主要分光伏级及电子级两个产品标准,且每个标准下再分出三个品级。以上两大标准也给未来多晶硅期货的交割标准提供了重要参考。 2023年8月,由协鑫科技控股有限公司主导的新版《流化床法颗粒硅》国家标准正式发布(GB/T35307-2023)并将于2024年3月1日开始实施。该标准的发布,对颗粒硅成为多晶硅品种的补充起到了重要作用,为后续将颗粒硅作为多晶硅品种标准交割品或替代交割品提供了参考和依照。 四、回顾多晶硅的价格,其在行业产能过量投放的过程中逐步走低 在光伏产业链的四大环节中,我国在硅片、电池片、组件环节的产量规模均处于世界领先水平,但由于硅料生产的技术核心主要掌握在发达国家手中,多年来多晶硅料成为光伏主产业链中唯一需要进口的。随着硅料国产化进程的加速,全球多晶硅产业向中国转移的趋势明显。 早期,由于过国内光伏产业的快速发展,组件上游原材料行业崛起,造成对硅料需求的超预期增长,而国内多晶硅产能不足,导致供需错配的出现,价格快速上涨。 后续,随着国内产能的逐步投产,以及中国光伏产业国际环境的变化,多晶硅上下游供需关系逐步平衡,价格持续回落。 近年,响应“3060”双碳政策,国内光伏市场的需求再度激增,使得多晶硅价格回升。而产业看好光伏行业的后续发展,在多晶硅产能方面持续投入,并且不断有新的参与者进入赛道,导致产业链逐步拥挤。 在最近的两年内,光伏产业链需求疲弱,而多晶硅产业供给过剩,持续负反馈下,多晶硅现货价格加速下行。 负反馈下,多晶硅行业利润持续被挤压,硅料生产成本再难压缩,价格逐步突破所有在产企业现金成本,而根据最新的数据,企业面临售出即亏损窘境。 五、多晶硅的产能和产量在近年快速增长 多晶硅行业处于光伏产业链的上游,其相较下游环节产能弹性更小。多晶硅单体项目投资大,资金需求大,并且无法灵活调整稼动率,因此产能投放后,产量增长惯性大。 近两年多晶硅新增产能不断释放,多数企业开工全年保持高位,产能释放均超预期,新投产能爬坡顺利,产量增幅明显。 多晶硅产量的持续增长,但下游开工持续低迷,导致零库存快速积累。 今年二季度起,由于行业持续负反馈,有机硅企业在亏损和库存压力下,纷纷执行减产降负计划,行业产量开始出现下滑,库存方有所去化,但依然处于高位。 六、多晶硅行业集中度偏高,地理分布相对集中 多晶硅产能主要集中在头部前五大公司,且根据最新数据统计,随着新参与者的进入,行业CR5有所回落。 头部前五大公司分别为通威股份(永祥股份),协鑫科技(协鑫新能源),特变电工(新特能源),大全新能源,东方希望。前五强合计产能份额由2023年的71%降至64%。 我国的多晶硅产能主要集中在新疆、内蒙及川滇地区