3D打印设备专题报告(一):3D打印市场规模化发展,国内企业逐步搭建自主供应链体系

AI智能总结

AI智能总结

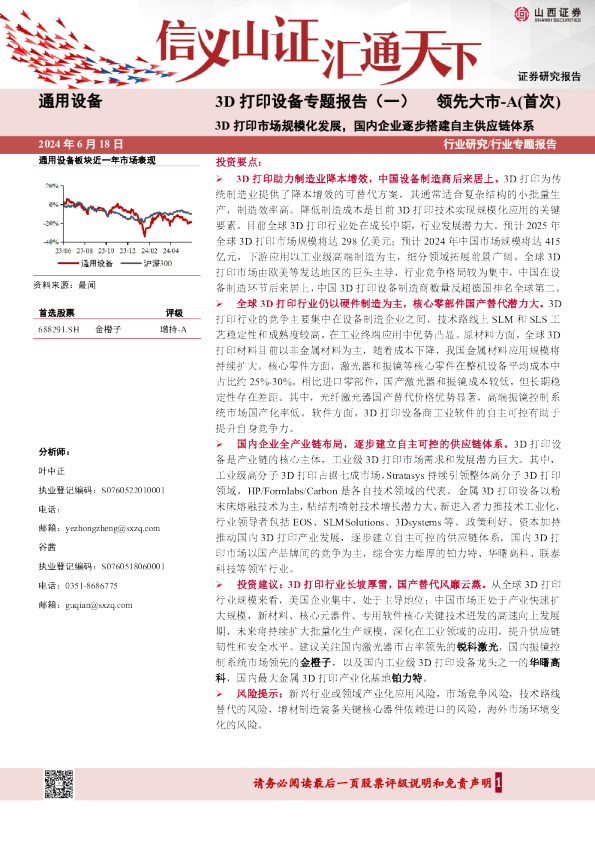

通用设备 3D打印设备专题报告(一)领先大市-A(首次) 3D打印市场规模化发展,国内企业逐步搭建自主供应链体系 2024年6月18日 行业研究/行业专题报告 投资要点: 3D打印助力制造业降本增效,中国设备制造商后来居上。3D打印为传统制造业提供了降本增效的可替代方案,其通常适合复杂结构的小批量生产,制造效率高。降低制造成本是目前3D打印技术实现规模化应用的关键要素。目前全球3D打印行业处在成长中期,行业发展潜力大。预计2025年全球3D打印市场规模将达298亿美元;预计2024年中国市场规模将达415亿元,下游应用以工业级高端制造为主,细分领域拓展前景广阔。全球3D打印市场由欧美等发达地区的巨头主导,行业竞争格局较为集中,中国在设备制造环节后来居上,中国3D打印设备制造商数量反超德国排名全球第二。 资料来源:最闻 全球3D打印行业仍以硬件制造为主,核心零部件国产替代潜力大。3D打印行业的竞争主要集中在设备制造企业之间,技术路线上SLM和SLS工艺稳定性和成熟度较高,在工业终端应用中优势凸显。原材料方面,全球3D打印材料目前以非金属材料为主,随着成本下降,我国金属材料应用规模将持续扩大。核心零件方面,激光器和振镜等核心零件在整机设备平均成本中占比约25%-30%。相比进口零部件,国产激光器和振镜成本较低,但长期稳定性存在差距。其中,光纤激光器国产替代价格优势显著,高端振镜控制系统市场国产化率低。软件方面,3D打印设备商工业软件的自主可控有助于提升自身竞争力。 国内企业全产业链布局,逐步建立自主可控的供应链体系。3D打印设备是产业链的核心主体,工业级3D打印市场需求和发展潜力巨大。其中,工业级高分子3D打印占据七成市场,Stratasys持续引领整体高分子3D打印领域,HP/Formlabs/Carbon是各自技术领域的代表。金属3D打印设备以粉末床熔融技术为主,粘结剂喷射技术增长潜力大、新进入者力推技术工业化,行业领导者包括EOS、SLMSolutions、3Dsystems等。政策利好、资本加持推动国内3D打印产业发展,逐步建立自主可控的供应链体系。国内3D打印市场以国产品牌间的竞争为主,综合实力雄厚的铂力特、华曙高科、联泰科技等领军行业。 分析师: 叶中正执业登记编码:S0760522010001 电话:邮箱:yezhongzheng@sxzq.com 谷茜执业登记编码:S0760518060001电话:0351-8686775邮箱:guqian@sxzq.com 投资建议:3D打印行业长坡厚雪,国产替代风靡云蒸。从全球3D打印行业规模来看,美国企业集中、处于主导地位;中国市场正处于产业快速扩大规模,新材料、核心元器件、专用软件核心关键技术迸发的高速向上发展期,未来将持续扩大批量化生产规模,深化在工业领域的应用,提升供应链韧性和安全水平。建议关注国内激光器市占率领先的锐科激光,国内振镜控制系统市场领先的金橙子,以及国内工业级3D打印设备龙头之一的华曙高科,国内最大金属3D打印产业化基地铂力特。 风险提示:新兴行业或领域产业化应用风险,市场竞争风险,技术路线替代的风险,增材制造装备关键核心器件依赖进口的风险,海外市场环境变化的风险。 目录 1.3D打印助力制造业降本增效,全球市场由欧美主导、中国设备制造商后来居上..................................................6 1.1增材制造为制造业提供降本增效的可替代方案.....................................................................................................61.1.1增材制造与传统加工方式(CNC加工、注塑成型)各有优势.....................................................................71.1.23D打印的应用实例:航空航天、消费品领域...............................................................................................101.2全球3D打印行业处于成长中期,行业发展潜力大............................................................................................111.3未来全球3D打印市场规模将超千亿美元,中国市场下游细分领域拓展前景广阔........................................131.4全球3D打印市场长期由欧美主导,中国在设备制造环节后来居上................................................................14 2.全球3D打印行业仍以硬件制造为主,国内企业逐步建立自主可控的供应链体系..............................................16 2.1行业竞争主要集中在设备制造商之间,工业级应用市场潜力大.......................................................................162.2原材料:全球3D打印以非金属材料为主,我国金属材料应用规模将持续扩大............................................172.3核心零件:激光器和振镜市场集中度高,核心零件国产替代风靡云蒸...........................................................202.3.1锐科激光(300747.SZ):国内激光器市占率领先.........................................................................................242.3.2金橙子(688291.SH):国内振镜控制系统市场领先....................................................................................252.4应用软件:设备工业软件自主可控,提升国内3D打印产业竞争力................................................................272.5设备及服务:3D打印行业主要由硬件制造驱动,国内企业多为全产业链布局.............................................282.5.13D打印工艺:粉末床熔融是工业应用的主流技术.......................................................................................282.5.2工业级高分子设备占据七成市场,金属设备出货量快速增长、BJT潜力大............................................292.5.33D打印行业主要由硬件制造驱动,打印服务提供收入增量.......................................................................312.5.4国内3D打印企业多为全产业链布局,逐步建立自主可控的稳定供应链.................................................332.5.5华曙高科(688433.SH):国内工业级3D打印设备龙头之一.....................................................................352.5.6铂力特(688333.SH):国内最大的金属3D打印产业化基地.....................................................................37 4.风险提示.........................................................................................................................................................................39 图表目录 图1:增材制造通过沉积和融合2D材料层来构建3D物体.........................................................................................6图2:结构复杂性和生产数量共同决定制造工艺的选择...............................................................................................8图3:注塑成型Nylon6/Natural/ABS等和3D打印Nylon(PA12)的模具价格比较............................................10图4:LEAP发动机燃油喷嘴的应用..............................................................................................................................11图5:Serioplas的PET预生产样品瓶和模具...............................................................................................................11图6:全球3D打印市场发展生命周期..........................................................................................................................12图7:全球3D打印市场规模及预测(十亿美元)......................................................................................................13图8:中国3D打印市场规模及增速(亿元,%)......................................................................................................13图9:2022年全球3D打印行业下游应用情况(%).................................................................................................14图10:2022年中国3D打印行业下游应用情况(%)...............................................................................................14图11:全球增材制造产业布局情况...........................................