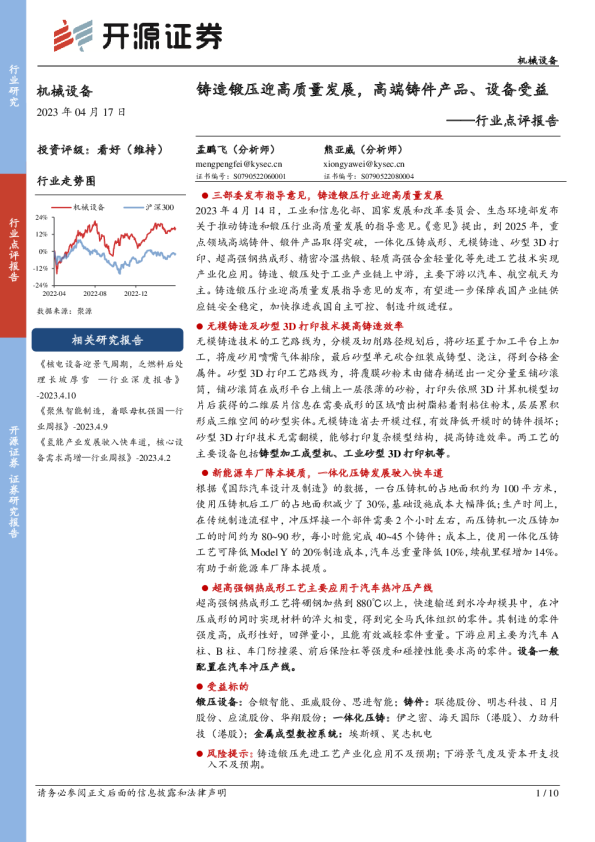

机械设备行业点评报告:铸造锻压迎高质量发展,高端铸件产品、设备受益

AI智能总结

AI智能总结

三部委发布指导意见,铸造锻压行业迎高质量发展 2023年4月14日,工业和信息化部、国家发展和改革委员会、生态环境部发布关于推动铸造和锻压行业高质量发展的指导意见。《意见》提出,到2025年,重点领域高端铸件、锻件产品取得突破,一体化压铸成形、无模铸造、砂型3D打印、超高强钢热成形、精密冷温热锻、轻质高强合金轻量化等先进工艺技术实现产业化应用。铸造、锻压处于工业产业链上中游,主要下游以汽车、航空航天为主。铸造锻压行业迎高质量发展指导意见的发布,有望进一步保障我国产业链供应链安全稳定,加快推进我国自主可控、制造升级进程。 无模铸造及砂型3D打印技术提高铸造效率 无模铸造技术的工艺路线为,分模及切削路径规划后,将砂坯置于加工平台上加工,将废砂用喷嘴气体排除,最后砂型单元砍合组装成铸型、浇注,得到合格金属件。砂型3D打印工艺路线为,将覆膜砂粉末由储存桶送出一定分量至铺砂滚筒,铺砂滚筒在成形平台上铺上一层很薄的砂粉,打印头依照3D计算机模型切片后获得的二维层片信息在需要成形的区域喷出树脂粘着剂粘住粉末,层层累积形成三维空间的砂型实体。无模铸造省去开模过程,有效降低开模时的铸件损坏; 砂型3D打印技术无需翻模,能够打印复杂模型结构,提高铸造效率。两工艺的主要设备包括铸型加工成型机、工业砂型3D打印机等。 新能源车厂降本提质,一体化压铸发展驶入快车道 根据《国际汽车设计及制造》的数据,一台压铸机的占地面积约为100平方米,使用压铸机后工厂的占地面积减少了30%,基础设施成本大幅降低;生产时间上,在传统制造流程中,冲压焊接一个部件需要2个小时左右,而压铸机一次压铸加工的时间约为80~90秒,每小时能完成40~45个铸件;成本上,使用一体化压铸工艺可降低Model Y的20%制造成本,汽车总重量降低10%,续航里程增加14%。 有助于新能源车厂降本提质。 超高强钢热成形工艺主要应用于汽车热冲压产线 超高强钢热成形工艺将硼钢加热到880℃以上,快速输送到水冷却模具中,在冲压成形的同时实现材料的淬火相变,得到完全马氏体组织的零件。其制造的零件强度高,成形性好,回弹量小,且能有效减轻零件重量。下游应用主要为汽车A柱、B柱、车门防撞梁、前后保险杠等强度和碰撞性能要求高的零件。设备一般配置在汽车冲压产线。 受益标的 锻压设备:合锻智能、亚威股份、思进智能;铸件:联德股份、明志科技、日月股份、应流股份、华翔股份;一体化压铸:伊之密、海天国际(港股)、力劲科技(港股);金属成型数控系统:埃斯顿、昊志机电 风险提示:铸造锻压先进工艺产业化应用不及预期;下游景气度及资本开支投入不及预期。 1、三部委发布指导意见,铸造锻压行业迎高质量发展 2023年4月14日,工业和信息化部、国家发展和改革委员会、生态环境部发布关于推动铸造和锻压行业高质量发展的指导意见。《意见》提出,到2025年,重点领域高端铸件、锻件产品取得突破,一体化压铸成形、无模铸造、砂型3D打印、超高强钢热成形、精密冷温热锻、轻质高强合金轻量化等先进工艺技术实现产业化应用。 2、推行铸造锻压先进工艺,我国制造升级进程加快 铸造、锻压处于工业产业链上中游。一体化压铸成形、无模铸造、砂型3D打印、超高强钢热成形、精密冷温热锻、轻质高强合金轻量化等先进工艺的下游以汽车、航空航天为主。铸造锻压行业迎高质量发展指导意见的发布,有望进一步保障我国产业链供应链安全稳定,加快推进我国自主可控、制造升级进程。 2.1、一体化压铸 压铸机是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的工业铸造机械设备,主要分为冷室压铸机、热室压铸机,其区别主要在于工作原理有所不同,在一体化压铸领域中一般使用冷室压铸机,因此热室压铸机的最大锁模力小于冷室压铸机。 表1:由于铝合金熔点较高,在一体化压铸领域中使用冷室压铸机 一体化压铸工艺是指采用大吨位压铸机,将多个单独、分散得零部件高度集成,压铸一次成型为几个大型铝铸件,从而替代多个零部件先冲压再焊接或铆接组合的方式。其上游主要包括压铸机、免热处理铝、镁合金材料以及模具,下游为新能源车厂为代表的整车厂。 图1:一体化压铸下游主要为新能源车厂为代表的整车厂 一体化压铸技术有望进一步推动新能源汽车降本提质。根据《国际汽车设计及制造》的数据,从占地面积来看,一台压铸机的占地面积约为100平方米,使用压铸机后工厂的占地面积减少了30%,基础设施成本大幅降低;从生产时间来看,在传统制造流程中,冲压焊接一个部件需要2个小时左右,而压铸机一次压铸加工的时间约为80~90秒,每小时能完成40~45个铸件;从降低成本来看,使用一体化压铸工艺可降低Model Y的20%制造成本,预计整车零部件将减少370个,由8个部件组成,汽车总重量降低10%,续航里程增加14%。 图2:车身不同部件压铸所需压铸机的锁模力(T)不同 图3:目前新能源汽车的后地板已实现一体化压铸 自特斯拉提出“一体化压铸”概念后,国内众多整车厂与汽车零部件企业迎头赶上,具体车企包括小鹏、蔚来,一汽、大众、奔驰、奥迪等。 图4:2016-2020年中国压铸机市场规模CAGR为20.74% 图5:预计2017-2026年中国新能源汽车轻量化市场规模CAGR为43.06% 2.2、无模铸造 数字化无模铸造精密成形技术是一种全新的铸型制造方法。铸型制造是砂型铸造的关键工艺,决定铸件的质量和开发速度。技术基本原理为:首先根据铸型三维CAD模型进行分模,并结合加工参数进行砂型切削路径规划;对规划好的路径模拟仿真,确保不会发生刀具干涉和砂型破坏;将砂坯置于加工平台上加工,产生的废砂被喷嘴吹出的气体排除。最后将加工的砂型单元砍合组装成铸型、浇注,得到合格金属件。 图6:无模铸造工艺省去翻制砂型步骤 图7:无模砂型铸造工艺使用铸型加工成型机 相较传统有模铸造,其优势在于,不需要木模(金属模)等模具多工序翻制砂型,不需要拔模斜度和工艺补正量,减少了零部件设计中加工余量,节约了木材和金属消耗、降低了铸件能耗,实现了铸型设计、加工、组装过程数字化及工艺模拟和铸型数字化制造的无缝连接,实现了铸件生产的数字化、精密化、柔性化、自动化、绿色化。 其下游领域主要为汽车缸体缸盖、航空发动机等复杂零部件制造。 2.3、砂型3D打印技术 砂型3D打印成形技术原理是将覆膜砂粉末由储存桶送出一定分量至铺砂滚筒,铺砂滚筒在成形平台上铺上一层很薄的砂粉,打印头依照3D计算机模型切片后获得的二维层片信息在需要成形的区域喷出树脂粘着剂粘住粉末,层层累积形成三维空间的砂型实体。 图8:3D打印技术简化砂型铸件的生产流程 图9:砂型3D打印技术使用特质打印机 在铸造工业中,传统的流程一般是:CAD设计→预处理→工装夹具制造→砂型制造→铸造。周期在4周甚至更长。而3D打印的流程是:CAD设计→预处理→砂型打印→铸造。最快的话5天就可以完成,交货期按“天”计算而不是按“周”。省去了大量昂贵、繁琐的中间环节。 下游领域主要为航空航天、柴油发动机等领域关键零件的开发与制造。 图10:砂型3D打印技术降本增效 2.4、超高强钢热成形工艺 热成形工艺是冲压工艺与热处理工艺的结合,是制造汽车车身超高强度零件的重要途径。该工艺是将硼钢加热到880℃以上,快速输送到水冷却模具中,在冲压成形的同时实现材料的淬火相变,得到完全马氏体组织的零件。 图11:热成形工艺路线 图12:热成形技术应用可应用于速热冲压生产线 应用热成形工艺制造的零件强度高,成形性好,回弹量小,具有±0.5mm的尺寸精度和1500MPa级别的抗拉强度。采用热成形零件设计,可以在保证结构刚度和安全性的前提下,有效减轻零件重量,实现车身轻量化。工艺开发和模具设计制造关系到零件质量、模具寿命、生产效率、工艺稳定性等多个关键环节,是热成形工艺的核心技术。下游应用主要为A柱、B柱、车门防撞梁、前后保险杠等强度和碰撞性能要求高的零件。 图13:热成形产品可用于制造强度和碰撞性能要求高的汽车零件 2.5、精密冷温热锻工艺 精密冷温热锻工艺:将冷、温、热锻工艺进行组合共同完成一个工件锻造的一种锻造技术,目前常用的复合精锻工艺主要有温锻-冷精整、热锻-冷锻、温挤压-冷摆辗、温热精锻-冷挤压、热精锻-冷摆辗等。它能发挥冷、温、热锻的优点,避免了冷、温、热锻的缺点。同时采用精密冷温热锻工艺生产的零件其机械性能、尺寸精度、表面质量较采用单一锻造技术生产的零件都有所提高。 下游应用主要为汽车、矿山、能源、建筑、航空、航天、兵器等行业中的零件制造。 3、受益标的 一体化压铸:伊之密、海天国际(港股)、力劲科技(港股) 铸件:明志科技、日月股份(风电铸件)、应流股份、华翔股份 锻压:亚威股份、合锻智能、思进智能 4、风险提示 铸造锻压先进工艺产业化应用不及预期; 下游景气度及资本开支投入不及预期。

你可能感兴趣

机械设备行业双周报2023年第8期总第29期:《铸造和锻压行业高质量发展的指导意见》发布,看好铸造、锻压行业供给侧优化

环保行业点评报告:工信部、发改委、生态环境部共同发布关于推动铸造和锻压行业高质量发展的指导意见

机械设备行业点评报告:高效技术引领上海光伏展,光伏设备迎发展机遇

电力设备行业《关于加快推进冷链物流运输高质量发展的实施意见》点评:冷链物流政策护航,龙头设备厂商受益确定性强