2022年中国电解水制氢设备行业概览

AI智能总结

AI智能总结

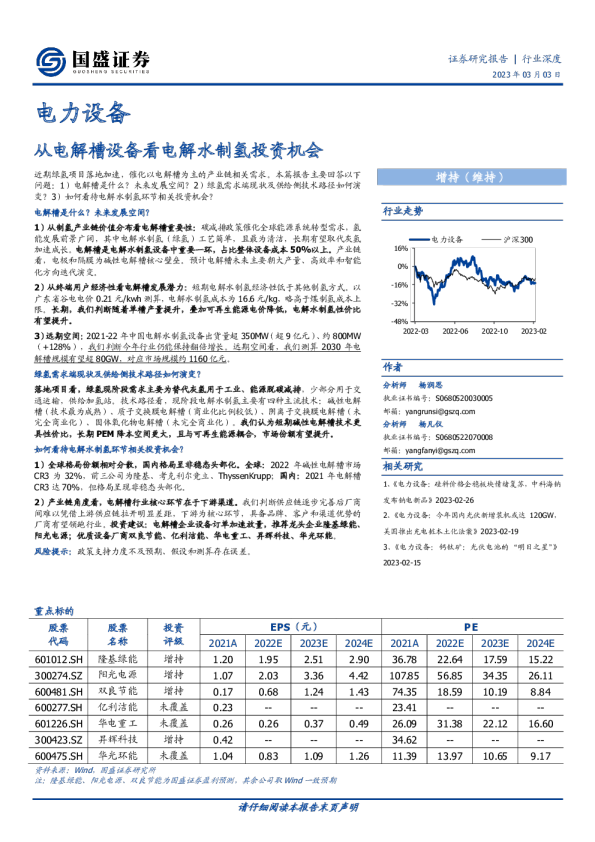

摘要 “3060双碳”政策下,电解水制氢设备行业破浪前行 政策助力,促进下游市场对于绿氢的需求;完善绿氢及其周边配套设备(如光伏等可再生能源电站、加氢站及储氢瓶等)可再生能源电解水制氢设备获发展机会。 —— 2022年3月国家发展改革委、国家能源局联合发布《氢能产业发展中长期规划 (2021-2035年)》建设以工业副产氢和可再生能源制氢为主的氢能供应体系,权力发展风光互补耦合发电制氢系统为中国实现“双碳”目标做贡献。 2022年3月23日,由国家发展改革委、国家能源局联合 发布《氢能产业发展中长期规划(2021-2035年)》, 碱性水电解设备(ALK)、质子交换膜电解设备(PEM)为主流电解水制氢技术;目前碱性电解水技术占据市场主导地位,预计未来PEM技术会实现技术替代。 为中国氢能发展注入活力。规划要求2025年中国可再生 碱性电解水技术凭借成本低,技术成熟度高的优势,成为国内主流路线并占据主导地位。未来PEM设备将通过增加电流密度、提升电极面积、降低膜厚、优化设计PTL等方式降低单位制氢成本以实现对ALK设备的技术替代。 能源制氢量达到10-20万吨/年;2030年中国需形成完备 的氢能产业技术创新体系及清洁能源制氢和供应体系; 电解水制氢设备产业链上游为光伏及风电设备供应商和电堆集成供应商,中游为氢气设备制造及解决方案提供商,下游为制氢厂商。 2035年中国需形成氢能产业体系,构建涵盖交通、储能、 光伏发电的发展为可再生能源电解水制氢降低成本的驱动原因之一;2021年我国新增光伏并网装机容量为5,488万千瓦,光伏上网电价逐渐接近平价为可再生能源电解水制氢发展打下基础。 工业等领域的氢能应用生态。该规划将逐步推动中国氢 气下游市场对于绿氢的需求,从而促进可再生能源电解 随着中国氢气需求量的大幅上升以及可再生能源制氢占中国氢气制取来源比例的提升,未来中国电解水制氢设备市场规模将迅速增长,预计2050年市场规模将突破万亿元。 水制氢设备行业的发展。 2016至2021年中国氢气产量稳定增长,预计2060年,中国氢气需求及产量将增加至1.3亿吨以上,成为未来中国能源消费市场中的主流能源之一。2050年,可再生能源制氢占比全面超越化石能源制氢达到70%,推动制氢设备市场规模突破万亿元。 ©2022 LeadLeo 第一部分:行业背景 主要观点: 2022年3月23日,由国家发展改革委、国家能源局联合发布《氢能产业发展中长期规划(2021-2035年)》,确定了中国氢能定位、未来发展目标以及应用方向。 俄国科学家于19世纪末期发明电解水制氢设备,20世纪70年代开始,石油危机的冲击以及环保意识的出现,导致对能源使用理念开始产生变化,对氢能的开发和利用逐步获得重视,电解水制氢技术也开始逐步发展。 PTG(Power to Gas)技术通过风光发电搭配电解水制氢有效解决可再生能源消纳及并网稳定性问题;其电解水制氢环节为该技术核心环节;该技术生产的绿氢也将为中国实现“双碳”目标做出巨大贡献。 章节1.1中国绿氢发展政策 2022年3月23日,由国家发展改革委、国家能源局联合发布《氢能产业发展中长期规划(2021-2035年)》,确定了中国氢能定位、未来发展目标以及应用方向。 《氢能产业发展中长期规划(2021-2035年)》 建立以工业副产氢和可再生能源制氢为主的氢能供应体系。 系统构建支撑氢能产业高质量发展创新体系,提升关键核心技术水平。 2025 燃料电池车辆达到5万辆。 可再生能源制氢量达到10-20万吨/年,及二氧化碳减排达到100-200万吨/年。 推进制氢、储运、加氢等氢能基础设施建设。 工作重点 目标 形成完备的氢能产业技术创新体系及清洁能源制氢和供应体系。 2030 可再生能源制氢需达到广泛应用。 推进交通、储能、发电、工业等领域多元化示范应用。 2035 形成氢能产业体系,构建涵盖交通、储能、工业等领域的氢能应用生态。 完善氢能发展政策和制度保障体系 章节1.2电解水制氢发展历程 俄国科学家于19世纪末期发明电解水制氢设备,20世纪70年代开始,石油危机的冲击以及环保意识的出现,导致对能源使用理念开始产生变化,对氢能的开发和利用逐步获得重视,电解水制氢技术也开始逐步发展。 1902年厄利康制成了第一个小型的压滤式水电解槽。 1967年CJB小型全自动压力型水电解槽建成。 1888年俄国拉契诺夫首先研究出了单极性水电解制氢装置,并申报了专利。 1927年德国研制出第一台双极性压滤型水电解制氢装置,把水电解制氢技术由原来的单极性推向了双极性时代。 20世纪70年代起,质子交换膜水电解制氢技术开始获得发展,并以其制氢效率高、设备集成化程度高及环境友好等特点成为水电解技术的研究重点,逐步实现从小型化到兆瓦级的发展。 1939年第一台箱式水电解制氢装置诞生。 碱性电解水制氢以优化提升制氢效率与装置规模放大为主要目标进行技术攻关。 1948年泽丹斯基和龙沙设计压滤型压力电解槽,工作温度为80℃,工作压力为30 kg/cm2 ,使制氢技术日趋成熟,该类型设备也被定义为为传统的制氢装置。 PEM将被视为下一代主流电解水制氢技术,通过催化剂、隔膜、集电器、膜组件等核心材料和组件的研究及应用,提高设备的电解效率和使用寿命,降低设备成本等。 2011年,美国设定了电解水制氢技术路线图。 1955年特雷德韦尔潜艇用高压水电解槽制成。 2013年欧洲制定了电解水制氢技术路线,以PEM技术为主、多种电解技术协同发展。 章节1.3 PTG技术 PTG(PowertoGas)技术通过风光发电搭配电解水制氢有效解决可再生能源消纳及并网稳定性问题;其电解水制氢环节为该技术核心环节;该技术生产的绿氢也将为中国实现“双碳”目标做出巨大贡献。 头豹洞察: 风光互补耦合发电制氢系统实现风力、光伏发电优势互补 近年来,在“双碳”目标下,光伏、风电等新能源产业蓬勃发展,光伏、风电装机量保持持续增长趋势;但是由于发电与负荷的地理分布不均,远距离外送的技术制约加上可再生能源发电所固有的随机性、季节性和反调峰特性进一步增加了可再生能源调峰难度,加之风力和太阳能存在很大程度的不可预测性,导致弃风、弃水、弃光严重。 电 电 风能 可再生能源 电网 能量管理系统(DMS)电 电 太阳能 PTG(PowertoGas)技术,可有效解决可再生能源消纳及并网稳定性问题。PTG技术指的是通过太阳能、风能等可再生能源发电,产生的电力通过能量管理系统分配部分电力并入电网,剩下部分电力通过电解水制氢技术生成氢气和氧气,产生的氢气将存入储氢系统。氢能作为一种理想的能量储存介质,可以为多种能源之间的能量与物质转换提供解决方案。在电力供应不足的季节,则使用储存的氢通过燃料电池发电,提供电能。 H2 氧气 燃料电池 氧气综合利用 电解水 制氢环节 电力环节 氢气 氢气 H2 电解水制氢为该套技术系统核心环节;风光发电配合电解水设备生产氢气,已经成为氢气生产中的碳排放问题的解决方案之一;其生产的绿氢也将为中国实现“双碳”目标做出巨大贡献。 70Mpa碳纤维及塑料纤维储氢瓶 液态储氢装置 固态储氢系统 氢能储运 第二部分:电解水制氢设备产业链综述 主要观点: 电解水制氢设备产业链上游为光伏风力发电设备供应商和电堆集成供应商,中游为氢气设备制造企业主要分为碱性电解水制氢、质子交换膜电解水制氢、固体氧化物电解水制氢和阴离子交换膜电解水制氢,下游为制氢厂商。 上游:光伏发电的发展为可再生能源电解水制氢降低成本的驱动原因之一;2021年我国新增光伏并网装机容量为5,488万千瓦,光伏上网电价接近平价为可再生能源电解水制氢发展打下基础。 上游:膜电极为质子交换膜水电解技术的核心部件,催化剂氧化铱的高昂价格是其成本较高的主要原因,降低催化剂成本是促进质子交换膜水电解技术发展的动力之一。 下游:预计2060年氢气及其衍生物占据中国终端能源消费比重约20%;同时中国氢气市场需求将增加至1.3亿吨以上,成为未来中国能源消费市场中的主流能源之一。 下游:预计2060年氢气及其衍生物占据中国终端能源消费比重约20%,平均制氢成本有望达到11元/kg左右,售价约12.4元/kg,供应端市场规模预计可以达到16,120亿元。 章节2.1 电解水制氢设备产业链 电解水制氢设备产业链上游为光伏风力发电设备供应商和电堆集成供应商,中游为氢气设备制造企业主要分为碱性电解水制氢、质子交换膜电解水制氢、固体氧化物电解水制氢和阴离子交换膜电解水制氢,下游为制氢厂商。 产业链上游 产业链中游 产业链下游 章节2.2.1上游:光伏 光伏发电的发展为可再生能源电解水制氢降低成本的驱动原因之一;2021年我国新增光伏并网装机容量为5,488万千瓦,光伏上网电价接近平价为可再生能源电解水制氢发展打下基础。 2013年-2021年中国光伏新增装机容量 光伏发电上网电价大幅降低,已逐渐实现平价 I类资源区(元/千瓦时) II类资源区(元/千瓦时) III类资源区(元/千瓦时) 光伏新增装机容量(万千瓦) 头豹洞察: 2013年至2021年间随着光伏驱动政策的持续加码、技术优化以及国内光伏企业的大规模扩产,中国光伏累积装机容量不断提升;2021年我国新增光伏并网装机容量为5,488万千瓦,达到历史新高。截止2021年底中国光伏累计装机容量达到30,738万千瓦。 2013年至2020年光伏发电上网电价大幅降低;III类资源区光伏发电上网电价从0.9元/千瓦时下降至0.35元/千瓦时。2020年II类资源区和I类资源区光伏发电上网电价分别为0.4元/千瓦时和0.49元/千瓦时。在III类资源区光伏发电已经逐渐实现平价。 光伏发电良好的发展趋势为可再生能源电解水制氢发展提供坚实的基础。未来光伏上网电价的持续下降,将成为电解水制氢成本降低的主要原因之一。 章节2.2.2上游:膜电极 膜电极为质子交换膜水电解技术的核心部件,催化剂氧化铱的高昂价格是其成本较高的主要原因,降低催化剂成本是促进质子交换膜水电解技术发展的动力之一。 PEM电解水制氢核心部件膜电极组成结构 膜电极阳极催化层核心催化剂氧化铱原材料金属铱价格高达1,226元/克 2,000.0 1,800.0 1,600.0 1,400.0 1,200.0 阳极多孔传输层 O2 排出 阴极多孔传输层 阳极催化层 1,000.0 阴极催化层 质子交换膜 800.0 H2 排出 600.0 400.0 H2O 进入 200.0 2020年7月 2020年10月 2021年1月 2021年4月 2021年7月 2021年10月 2022年1月 2022年4月 2022年7月 铱99.95%结算价(元/克) 头豹洞察: 膜电极作为质子交换膜水电解技术的关键核心部件,对于水电解制氢的性能、效率、寿命和成本起着关键性的作用。膜电极一般由质子交换膜(PEM)、阴极阳催化层(CL)和阴阳极多孔传输层(PTL)组成。氧化铱通常被认为是PEM水电解中阳极催化层中最先进的催化剂,具备稳定性高,有较高的耐腐蚀性的优势。缺陷是铱的拥有量较少,导致铱基催化剂价格昂贵;而且铱的生产非常集中在少数国家,大约每年铱产量的85%在南非。2020年底开始金属铱的价格就开始持续上涨,并稳定在高位,截止2022年7月15日金属铱的价格依然维持在1,226元/克。 目前主要采取三种策略来降低催化剂成本:1、制造二元或多元金属铱和钌的氧化物的动机是提高稳定性,固有的动机是稀释贵金属含量,或促使这些方案相结合;2、使用高比表面积的载体分散活性催化剂以减少附载量;3、通过采用替代的制备方法和催化剂结构,如核壳型结构和薄膜结构,来降低高成本催化剂的附载量。