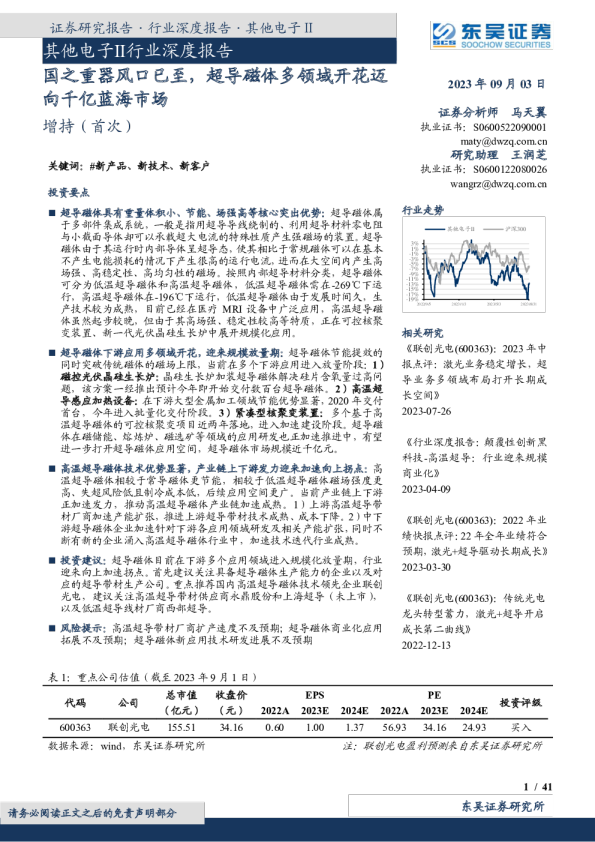

其他电子Ⅱ行业深度报告:国之重器风口已至,超导磁体多领域开花迈向千亿蓝海市场

AI智能总结

AI智能总结

超导磁体具有重量体积小、节能、场强高等核心突出优势:超导磁体属于多部件集成系统,一般是指用超导导线绕制的、利用超导材料零电阻与小截面导体却可以承载超大电流的特殊性质产生强磁场的装置。超导磁体由于其运行时内部导体呈超导态,使其相比于常规磁体可以在基本不产生电能损耗的情况下产生很高的运行电流,进而在大空间内产生高场强、高稳定性、高均匀性的磁场。按照内部超导材料分类,超导磁体可分为低温超导磁体和高温超导磁体,低温超导磁体需在-269℃下运行,高温超导磁体在-196℃下运行,低温超导磁体由于发展时间久,生产技术较为成熟,目前已经在医疗MRI设备中广泛应用,高温超导磁体虽然起步较晚,但由于其高场强、稳定性较高等特质,正在可控核聚变装置、新一代光伏晶硅生长炉中展开规模化应用。 超导磁体下游应用多领域开花,迎来规模放量期:超导磁体节能提效的同时突破传统磁体的磁场上限,当前在多个下游应用进入放量阶段:1)磁控光伏晶硅生长炉:晶硅生长炉加装超导磁体解决硅片含氧量过高问题,该方案一经推出预计今年即开始交付数百台超导磁体。2)高温超导感应加热设备:在下游大型金属加工领域节能优势显著,2020年交付首台,今年进入批量化交付阶段。3)紧凑型核聚变装置:多个基于高温超导磁体的可控核聚变项目近两年落地,进入加速建设阶段。超导磁体在磁储能、熔炼炉、磁选矿等领域的应用研发也正加速推进中,有望进一步打开超导磁体应用空间,超导磁体市场规模近千亿元。 高温超导磁体技术优势显著,产业链上下游发力迎来加速向上拐点:高温超导磁体相较于常导磁体更节能,相较于低温超导磁体磁场强度更高、失超风险低且制冷成本低,后续应用空间更广。当前产业链上下游正加速发力,推动高温超导磁体产业链加速成熟。1)上游高温超导带材厂商加速产能扩张,推进上游超导带材技术成熟、成本下降。2)中下游超导磁体企业加速针对下游各应用领域研发及相关产能扩张,同时不断有新的企业涌入高温超导磁体行业中,加速技术迭代行业成熟。 投资建议:超导磁体目前在下游多个应用领域进入规模化放量期,行业迎来向上加速拐点。首先建议关注具备超导磁体生产能力的企业以及对应的超导带材生产公司。重点推荐国内高温超导磁体技术领先企业联创光电,建议关注高温超导带材供应商永鼎股份和上海超导(未上市),以及低温超导线材厂商西部超导。 风险提示:高温超导带材厂商扩产速度不及预期;超导磁体商业化应用拓展不及预期;超导磁体新应用技术研发进展不及预期 表1:重点公司估值(截至2023年9月1日) 超导磁体作为能源终局可控核聚变装置的核心,当前正通过商业化设备应用放量加速产品技术成熟。我们在报告正文最前面,通过复盘对比锂电池与超导磁体的产业链地位与成长驱动,分析国之重器的“心脏”——超导磁体未来的市场空间与成长逻辑。 类比新能源汽车中的锂电池,超导磁体与锂电池同为下游设备核心部件,且终端设备新能源汽车/可控核聚变装置在需求与政策推动下具备强放量机遇,作为上游核心部件有望充分受益。从部件重要性来看,锂电池是汽车电动化的关键,超导磁体是可控核聚变装置实现磁约束的核心,且二者都占下游应用的近一半成本。从下游行业驱动力来看,汽车电动化以及可控核聚变都是实现能源结构升级以及达成“碳中和”的解决方案,是必然趋势,也关系国家能源命脉,且核心部件国产化需求高。超导磁体与锂电池通过在其他设备中的应用放量奠定坚实的技术基础,可以大大减少可控核聚变/新能源汽车领域应用时的技术难题。从成长性来看,2023年的超导磁体可以类比2014-2015年锂电池起量情况,锂电池受益下游新能源汽车需求增长同步快速放量。超导磁体有望复制该成长路径,随着下游可控核聚变装置加速迭代建设实现市场规模快速增长。 图1:锂电池与超导磁体行业对比 高温超导磁体具备超导磁体节能增效优势的同时具备更高磁场强度,推动其在商业设备及可控核聚变装置中应用,市场空间达千亿级。超导磁体相较传统磁场方案节能增效优势显著,推动其在商业领域如感应加热设备、晶硅生长炉等设备中展开应用放量。 高温超导磁体相较低温超导磁体磁场强度上限更高,在磁场强度要求较高的领域如大科学装置可控核聚变装置中可大幅提升核聚变实现可能性,因此在可控核聚变装置中,尤其紧凑型装置,成为磁体方案首选。随着可控核聚变商业化进展加速,高温超导磁体千亿市场空间将加速放量。 图2:高温超导磁体市场空间示意图 1.超导磁体性能优异商业化进程加速,下游应用多点开花 超导磁体属于多部件集成系统,一般是指用超导导线绕制的、利用超导材料零电阻与小截面导体却可以承载超大电流的特殊性质产生强磁场的装置,包括超导线圈和其运行所必要的低温恒温容器。 超导磁体主要由以下几部分构成:(1)超导线圈和铝合金骨架(缠绕固定超导线):超导线圈为磁体系统核心部件,根据对于磁场场强和均匀度的需求,由2或4个线圈呈对称布置,超导线圈数量越多,产生的磁场场强和均匀度越高。(2)励磁电源:为超导磁体提供电流,分为超导磁体内部电流独立于电源运行的闭环运行模式和持续由电源供电的开环运行模式。(3)低温控制系统:干式制冷机、导冷板(将制冷机冷量传导给线圈)、真空杜瓦(保证系统密闭性,维持低温条件)、冷屏(降低外部辐射漏热)。(4)失超保护系统:一旦磁体失超,将破坏磁体结构,重新降温励磁使运行时间增加,因此需要对线圈进行浸渍、绝缘处理。(5)漏磁屏蔽系统等:超导磁体产生的磁场与设备的其他电磁系统会互相干扰,影响设备正常运行,因此需要铁轭进行磁场屏蔽。 超导线圈产生的磁场分布可以分为水平、垂直和勾形(Cusp)。以超导磁体在晶硅生长炉中的应用为例,垂直磁场由于结构原因无法消除单晶炉内主要热对流,很少被采用;水平磁场的磁场分量方向垂直于埚壁主要热对流与部分强迫对流,可有效抑制运动,且有利于保持生长界面平整性,降低生长条纹;CUSP磁场因其对称性,熔体的流动和传热性更为均匀,因此垂直与CUSP磁场为晶硅生长炉中的主流应用。 图3:超导磁体系统整体结构图 图4:超导磁体外加磁场装置简图 超导磁体具有磁场强度高、重量体积小、节省电耗等核心突出优势。通常电磁铁是利用在导体中通过电流产生磁场,由于超导材料在低于某一极低温度下具有零电阻特性,因此相比于常规磁体,超导磁体可以在不损耗焦耳热的情况下,产生很高的运行电流,进而在大空间内产生高场强、高稳定性、高均匀性的磁场。 表1:永磁体、常导磁体与超导磁体性能对比 低温超导磁体技术发展时间较早,技术成熟,高温超导磁体由于材料特性,磁体磁场强度可以做到更高,更满足高场强需求场景。低温超导材料NbTi超导线圈主要用于低场超导磁体,经过发展,为了满足高场需求,外层NbTi+内层Nb3Sn复合线圈成为了较高场超导磁体主流产业化技术路线。1980s以来,第一代高温超导材料Bi-2212、Bi-2223和第二代高温超导材料YBCO陆续被发现,相较低温超导磁体,高温超导磁体仅需液氮制冷,有着更高的临界磁场、临界温度、临界电流,可以运用在超高场大型设备中,更小的体积也使得大型设备成本大幅降低。经过30多年的研究,高温超导磁体的磁场上限已经探索至45.5T,同时超导磁体的生产技术也正逐步成熟。 图5:高场超导磁体发展时间线(蓝色底为低温超导,灰色底为高温超导技术) 超导磁体商业化进程加快,高品质节能提效工业领域+紧凑型可控核聚变装置等商业化下游应用场景不断打开。低温超导磁体最初开始在下游设备中应用时由于其制冷维护成本较高,起初仅应用于成本不敏感的领域,如医疗:MRI(磁共振成像仪),科研:NMR(核磁共振波谱仪)、高能粒子加速器,能源:受控核聚变装置等高场强、高均匀度磁场需求领域。随着高温超导技术发展,超导磁体能够产生超高场场强,叠加超导材料价格的逐步下降因素,凭借场强高、体积小、节能等优势,超导磁体可以利用其节能提效优势对民用化、高品质需求、节能化领域做到原有产品的替代升级,例如在工业:铝感应加热、MCZ(磁控直拉单晶硅生长炉)、磁选矿,污水分离设备,交通:磁悬浮列车等,将带动超导磁体大规模产业化应用。与此同时,在能源:紧凑型可控核聚变(托卡马克装置),特别是民营化领域,高温超导磁体可以满足因设备紧凑体积小,从而产生的超强磁场需求,同时带来成本更低,研发周期更短的卓越优势。随着未来超导磁体商业化应用进程加快,长期内超导磁体在更多下游应用领域的渗透将不断加深。 表2:超导磁体下游应用领域磁场场强要求 图6:超导磁体下游应用领域商业化进程加快 2.超导磁体节能提效优势显著,商业化设备应用空间广阔 2.1.高温超导感应加热设备进入放量阶段 金属挤压成型之前需要预热,传统方式是采用工频炉或者燃气炉进行预热,高温超导感应加热设备由于其超导特性产生磁场无损耗,相较于传统加热方式具备损耗低、透热性好等优点,未来有望大规模替代传统加热设备。超导直流感应加热采用的接近零电阻的带材,超导线圈中功率损耗可忽略,超导感应技术可以通过调整锭料的速度和增大磁场的强度,增大涡流效应的透入深度以实现更均匀的幅向温度,相对于传统加热炉可以得到更深入、更均匀的轴向温度分布,使得加热更有效率,同时可以通过改变磁场的密度来进行加热温度的分布,进行梯度加热,实现不同部位的加热需求,从而实现高穿透性、高能效性、温度均匀性和梯度性灵活可控的全新高品质加热。 表3:超导感应加热与传统工频感应加热性能对比 图7:超导感应加热设备优势显著 联创光电全球首台兆瓦级高温超导感应加热设备,2023年顺利开启批量化交付进程。联创光电高温超导感应加热设备加热速度快、效率高、节能省电、产品均匀性高,加热铝棒由20℃至403℃,用时617秒,仅为原加热时间的1/54,总耗电量68.95千瓦时,能效85.88%,表芯温差仅3℃,加热均匀性良好。设备折合成每吨铝耗电量仅为131.8千瓦时,较之传统工频炉省电达150千瓦时,耗电量不及传统工频炉50%。设备2022年投入生产、完成验收,并与广亚铝业等客户签订合作协议,标志着高温超导感应加热设备顺利实现市场0-1突破;2023年4月20日成功投运,顺利开启批量化交付,目前在手订单超60台,本年度将交付十余台套设备。 图8:联创光电高温超导铝感应加热设备商业化进程 高温超导铝感应加热设备具千亿级广阔市场。谨慎预计,全球范围现有直径300mm以上铝型材挤压机的加热炉替换及新增约1400台,航空铝合金、镁铝合金、钛合金等其他军工、航天领域金属压延成型设备约200台,将已有成熟超导熔炼加工、金属回收技术嫁接于上述行业,将孕育出不同系列产品,市场容量或达千亿级,应用前景极其广阔。 表4:高温超导铝感应加热设备市场容量 2.2.光伏级晶硅生长炉打开超导磁体新应用空间 N型电池片产能大幅扩张,高品质要求带动超导磁体导入光伏级磁拉单晶硅领域。 根据SMM,2022年Topcon电池产能快速扩张,目前已投产49.4GW,在建中的产能有60.5GW,预计2023年新增产能将达到228.5GW,带动上游N型硅片需求扩大。P型电池光电转换效率理论极限为24.5%,而N型电池片的理论极限高达28.7%。但N型电池对硅片的质量要求更高、对硅片氧含量更敏感。TOPCon高温过程较多,易激发硅片内的氧原子形成同心圆,使电池片效率下降。常规降氧方式只能到10ppm,需要引入超导磁场才能降至7ppm以下。 表5:P型与N型电池片性能对比 表6:2021-2026年全球硅片类型市场份额预测(%) 在硅棒生产环节增加超导磁场可以减少晶体材料里面的氧含量、提升生晶体生长的稳定性,最终提升电池片光电转换效率至少0.1%。在高温过程中,硅溶液内部容易出现热流动,冲刷坩埚壁,造成晶体里含有较多的氧,后续加工过程中氧会沉淀形成杂质,产生同心圆和黑芯片问题,使N型电池片转换效率下降,对于N型硅片,杂质含量超过7ppm之后,缺陷会急速上升,如果使用传统降氧方法,只能做到10ppm,超导磁体产生的强磁场可以有效抑制热对流,降低氧含量,使材料凝固液面更稳定,缓解同心圆和黑芯片问题,提高材