3D打印行业深度研究报告:传统技术的革新,打印世界的力量

AI智能总结

AI智能总结

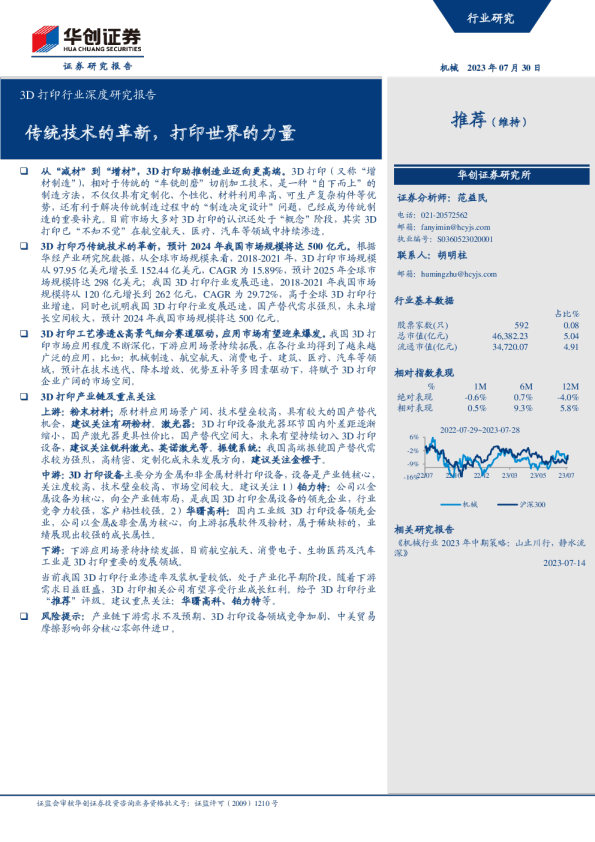

从“减材”到“增材”,3D打印助推制造业迈向更高端。3D打印(又称“增材制造”),相对于传统的“车铣刨磨”切削加工技术,是一种“自下而上”的制造方法,不仅仅具有定制化、个性化、材料利用率高、可生产复杂构件等优势,还有利于解决传统制造过程中的“制造决定设计”问题,已经成为传统制造的重要补充。目前市场大多对3D打印的认识还处于“概念”阶段,其实3D打印已“不知不觉”在航空航天、医疗、汽车等领域中持续渗透。 3D打印乃传统技术的革新,预计2024年我国市场规模将达500亿元。根据华经产业研究院数据,从全球市场规模来看,2018-2021年,3D打印市场规模从97.95亿美元增长至152.44亿美元,CAGR为15.89%,预计2025年全球市场规模将达298亿美元;我国3D打印行业发展迅速,2018-2021年我国市场规模将从120亿元增长到262亿元,CAGR为29.72%,高于全球3D打印行业增速,同时也说明我国3D打印行业发展迅速,国产替代需求强烈,未来增长空间较大,预计2024年我国市场规模将达500亿元。 3D打印工艺渗透&高景气细分赛道驱动,应用市场有望迎来爆发。我国3D打印市场应用程度不断深化,下游应用场景持续拓展,在各行业均得到了越来越广泛的应用,比如:机械制造、航空航天、消费电子、建筑、医疗、汽车等领域,预计在技术迭代、降本增效、优势互补等多因素驱动下,将赋予3D打印企业广阔的市场空间。 3D打印产业链及重点关注 上游:粉末材料;原材料应用场景广阔、技术壁垒较高,具有较大的国产替代机会,建议关注有研粉材。激光器:3D打印设备激光器环节国内外差距逐渐缩小,国产激光器更具性价比,国产替代空间大,未来有望持续切入3D打印设备,建议关注锐科激光、英诺激光等。振镜系统:我国高端振镜国产替代需求较为强烈,高精密、定制化成未来发展方向,建议关注金橙子。 中游:3D打印设备主要分为金属和非金属材料打印设备,设备是产业链核心,关注度较高、技术壁垒较高、市场空间较大。建议关注1)铂力特:公司以金属设备为核心,向全产业链布局,是我国3D打印金属设备的领先企业,行业竞争力较强,客户粘性较强。2)华曙高科:国内工业级3D打印设备领先企业,公司以金属&非金属为核心,向上游拓展软件及粉材,属于稀缺标的,业绩展现出较强的成长属性。 下游:下游应用场景待持续发掘,目前航空航天、消费电子、生物医药及汽车工业是3D打印重要的发展领域。 当前我国3D打印行业渗透率及装机量较低,处于产业化早期阶段,随着下游需求日益旺盛,3D打印相关公司有望享受行业成长红利。给予3D打印行业“推荐”评级。建议重点关注:华曙高科、铂力特等。 风险提示:产业链下游需求不及预期、3D打印设备领域竞争加剧、中美贸易摩擦影响部分核心零部件进口。 投资主题 报告亮点 本报告1)通过传统制造及3D打印对比分析,3D打印在复杂构件、个性化、轻量化等方面优势明显,已经成为传统制造的重要补充,在技术迭代、降本增效、优势互补等多因素驱动下,将赋予3D打印企业广阔的市场空间。2)拆解不同类型3D打印设备的结构,并通过大量文献阐释不同类型设备的优势及应用场景。3)梳理产业链下游应用场景,发现3D打印不仅仅在航空航天领域应用,并逐渐向民用场景拓展,比如:消费电子、医疗、汽车等领域,下游高景气细分行业驱动,3D打印应用有望迎来爆发。 投资逻辑 3D打印在制造业中慢慢渗透,目前处于配置重要窗口期。目前市场大多对3D打印的认识还处于“概念”阶段,其实3D打印已“不知不觉”在航空航天、医疗、汽车等领域中持续渗透。尽管目前3D打印还处于产业化初期阶段,但增长迅速,根据华经产业研究院数据,从全球市场规模来看,2018-2021年,3D打印市场规模从97.95亿美元增长至152.44亿美元,CAGR为15.89%;我国市场规模将从120亿元增长到262亿元,CAGR为29.72%,高于全球3D打印行业增速,预计2024年我国市场规模将达500亿元。 产业链角度看,建议重点关注设备厂商。从3D打印全产业链看,上游为原材料及零部件,中游主要为设备,下游为应用场景,其中设备为产业链核心。一方面,设备的技术壁垒较高,其他厂商很难短时间想切入,尤其是工业级3D打印设备,比如华曙高科及铂力特等设备厂商还根据设备需求拓展软件系统,软硬件协同布局以巩固竞争优势。 另一方面,设备厂商的业绩弹性相对较大,而在其他环节的企业,业务结构繁杂,大多并不仅布局3D打印行业。 一、3D打印:从“减材”到“增材”,行业长坡厚雪 (一)从“减材”到“增材”,传统制造技术的革新 3D打印,又称“增材制造”(AdditiveManufacturing;AM),是指以三维模型数据为基础,通过材料堆积的方式制造零件或实物的工艺。不同于传统制造业通过切削等机械加工方式对材料去除从而成形的“减”材制造,3D打印通过对材料自下而上逐层叠加的方式,将三维实体变为若干个二维平面,大幅降低了制造的复杂度。3D打印改变了产品的设计制造过程,被视为诸多领域科技创新的“加速器”,对传统制造业起到较大推动和变革,将助力航空航天、国防、汽车、生物医疗等领域核心技术的突破和跨越式发展。 图表1 3D打印原理示意图 图表2 3D打印是从简至繁、层层叠加的新型技术 3D打印可快速加工成形结构复杂的零件,实现“自由制造”。“化繁为简”是3D打印的优势之一,尤其在复杂、大型结构加工工艺方面具有明显的优势。3D打印的原理是将三维工件切片以获得二维的轮廓信息,通过层层叠加的方式实现产品成形,是一种“自下而上”的工艺方式,这种方式基本不受零件形状的限制,特别在制造内部结构复杂的、传统加工无法完成一体制造的产品方面,具备突出优势,因此,3D打印能够生产出符合特定需求的复杂产品,从而实现“自由制造”。 图表3 3D打印加工复杂构件 图表4 3D打印优化制造与设计 3D打印相较于传统制造可具有成本低、研发周期短等优势。成本端:传统机械制造通常是通过批量生产单一产品来降低成本,生产的主要成本可分为物料成本,开模成本、机器折旧,耗材成本和人工成本几方面,而3D打印则是通过一台设备生产多种类产品,通过生产多种类产品来降低生产成本,简化了生产过程,降低了生产装配成本和耗材成本。 效率端:3D打印无需开模、无需传统机械多重处理,可在单个设备上快速制造出所需零件,加速产品研发迭代,提高效率。 图表5传统铸造工艺和3D打印工艺的工时及成本比较 图表6 3D打印和传统制造比较 由于我国3D打印起步较晚,在2010年之前的3D打印专利申请数量较少,2010年之后随着各大科研院所和高校积极参与研究、各大公司积极布局3D打印业务,专利申请数量增长较快,虽然2020年以来,我国3D打印行业专利授权数量有所下降,但是绝对指标数量仍较大。 图表7我国3D打印行业专利授权数量 图表8 2021年我国3D打印专利授权领域 3D打印仍只是传统制造业的重要补充,短期内并不足以颠覆传统制造业。3D打印技术和传统精密加工技术均是制造业的重要组成部分,目前3D打印加工与传统精密加工相比还存在加工精度、表面粗糙度和可加工材料等方面的差距,但是3D打印优势也非常明显,是传统机械制造的有力补充,3D打印和传统机械加工方式将长期并存,但3D打印因其全新的技术原理、独特的工艺特点,在多种应用场景具备明显的优势,3D打印工艺渗透率有望稳步提升。 (二)国家战略性新兴产业,政策支持力度大 国家对3D打印支持力度大,助力制造业转型升级。我国相关部门发布了许多有关3D打印方面的政策以引导行业发展。2017年,国家发改委发布的《战略性新兴产业重点产品和服务指导目录》将3D打印列为战略性新兴产业重点产品和服务。2020年,国家标准化管理委员会、工信部、科学技术部、教育部、国家药品监督管理局、中国工程院六部门联合印发了《增材制造标准领航行动计划(2020-2022年)》。近些年,国家相关部门又发布了《“十四五”智能制造发展规划》、《“十四五”国家重点研发计划重点专项2022年度项目申报指南》等政策文件支持行业发展。 图表9国家部委3D打印政策 (三)主要集中于小规模、定制化的B2B模式 目前3D打印主要集中于小规模、定制化的B2B商业模式。不同于常见的2D打印商业模式,3D打印的应用目前集中在B端,而直面C端的投资较大且较分散,因而成本较大,大规模铺开还需要技术迭代、降低成本,应用场景也需要进一步挖掘。在B端方面,3D打印在航空航天、医疗、模具等领域已处于初步产业化阶段,工业级应用范围较广且在持续渗透,未来的前景可期、市场空间大。 图表10 2D打印&3D打印商业模式对比 二、上游:产业链中的高壁垒环节,高端环节国产替代需求大 3D打印产业链上游为原材料及零件,包括3D打印原材料、核心硬件和软件;中游为制造设备和打印服务;下游应用领域则包括航空航天、医疗、消费及电子产品等。 (一)原材料:打印材料是3D打印的基础 3D打印材料主要分为金属材料、有机高分子材料、无机非金属材料三大类 金属粉末:金属粉末在工业领域应用较多,市场空间广阔。金属粉末有钛合金、高温合金、镍铬合金、铜铝合金等,可以生产形状复杂,个性化的零部件,并且可以显著缩短工件的生产周期,提高材料的利用率,产品附加值高,增长潜力大,所以被广泛应用于航空航天,医疗器械等场景。 图表11金属粉末种类及应用领域 有机材料:种类多,用量大,高端应用场景有待开发。3D打印用有机材料主要包括光敏树脂和热塑性塑料,其具有价格低廉、易于加工的特点,是3D打印相对比较成熟的材料,目前广泛应用于文创用品,模型手板加工等领域。 图表12有机高分子材料种类及应用领域 无机非金属材料:3D打印工艺中常用的有砂型材料和陶瓷材料。由于国内粘结剂喷射和陶瓷光固化等工艺起步较晚,因此大多数的砂型材料和部分陶瓷材料的研究主要围绕工艺性验证开展。现阶段,对应工艺的大多数材料还处于攻关状态,而SiC陶瓷以及磷酸三钙陶瓷等材料的研究已进入复合强化阶段。 图表13无机高分子材料种类及应用领域 2021年全球3D打印材料产业规模达到25.98亿美元。根据Wohlers Associates,2012-2021年,全球3D打印专用原材料销售金额从4.17亿美元增长至25.98亿美元,复合增长率为22.54%。2021年,金属3D打印原材料销售金额达到4.74亿美元,同比增长23.5%,金属3D打印专用材料的研发日趋活跃。 图表14全球增材原材料销售额 图表15全球金属材料销售额 图表16 2021年全球范围3D打印原材料结构 图表17 2021年我国3D打印原材料收入结构 (二)核心零部件:3D打印设备的重要器件 激光器:激光3D打印的能量源 激光器是产生激光的核心部件,输出的激光功率大小、稳定性、光束质量等直接影响下游加工设备的品质,整个产业链也是围绕激光器的生产及应用展开的。激光器是激光的发生装置,主要由泵浦源、增益介质、谐振腔等组成。泵浦源为激光器的激发源,增益介质指可将光放大的工作物质,谐振腔为泵浦光源与增益介质之间的回路。在工作状态下增益介质通过吸收泵浦源提供的能量,经谐振腔振荡选模输出激光。 图表18激光器构成原理 激光器可按照增益介质、输出波长、运转方式、泵浦方式、输出功率、调制技术分类: (1)按增益介质分类:可分为固体、气体、液体激光器等。(2)按输出波长分类:可分为红外、紫外、深紫外激光器等。(3)按运转方式分类:主要可以分为连续激光器和脉冲激光器,连续激光器可在较长一段时间内连续输出激光,脉冲激光器根据脉宽可分为长脉冲(毫秒、微秒)、短脉冲(纳秒)、超短脉冲(皮秒、飞秒)激光器。(4)按泵浦方式分类:主要可以分为光泵浦、电泵浦、化学泵浦激光器等。(5)按输出功率分类:主要可以分为大(3-6KW)、中(1-3KW)、小(0-1KW)功率激光器等。(6)按调制技术分类:主要可以分为调Q技术、缩膜技术、主震