DPC陶瓷基板国产化突破,下游多点开花成长空间广阔

AI智能总结

AI智能总结

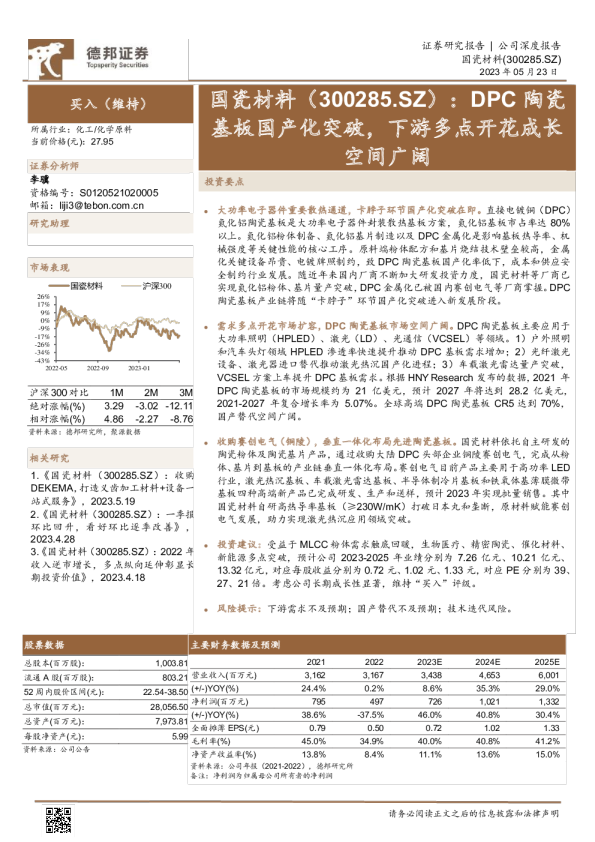

大功率电子器件重要散热通道,卡脖子环节国产化突破在即。直接电镀铜(DPC)氮化铝陶瓷基板是大功率电子器件封装散热基板方案,氮化铝基板市占率达80%以上。氮化铝粉体制备、氮化铝基片制造以及DPC金属化是影响基板热导率、机械强度等关键性能的核心工序。原料端粉体配方和基片烧结技术壁垒较高,金属化关键设备昂贵、电镀牌照制约,致DPC陶瓷基板国产化率低下,成本和供应安全制约行业发展。随近年来国内厂商不断加大研发投资力度,国瓷材料等厂商已实现氮化铝粉体、基片量产突破,DPC金属化已被国内赛创电气等厂商掌握。DPC陶瓷基板产业链将随“卡脖子”环节国产化突破进入新发展阶段。 需求多点开花市场扩容,DPC陶瓷基板市场空间广阔。DPC陶瓷基板主要应用于大功率照明(HPLED)、激光(LD)、光通信(VCSEL)等领域。1)户外照明和汽车头灯领域HPLED渗透率快速提升推动DPC基板需求增加;2)光纤激光设备、激光器进口替代推动激光热沉国产化进程;3)车载激光雷达量产突破,VCSEL方案上车提升DPC基板需求。根据HNY Research发布的数据,2021年DPC陶瓷基板的市场规模约为21亿美元,预计2027年将达到28.2亿美元,2021-2027年复合增长率为5.07%。全球高端DPC陶瓷基板CR5达到70%,国产替代空间广阔。 收购赛创电气(铜陵),垂直一体化布局先进陶瓷基板。国瓷材料依托自主研发的陶瓷粉体及陶瓷基片产品,通过收购大陆DPC头部企业铜陵赛创电气,完成从粉体、基片到基板的产业链垂直一体化布局。赛创电气目前产品主要用于高功率LED行业,激光热沉基板、车载激光雷达基板、半导体制冷片基板和铁氧体基薄膜微带基板四种高端新产品已完成研发、生产和送样,预计2023年实现批量销售。其中国瓷材料自研高热导率基板(≥230W/mK)打破日本丸和垄断,原材料赋能赛创电气发展,助力实现激光热沉应用领域突破。 投资建议:受益于MLCC粉体需求触底回暖,生物医疗、精密陶瓷、催化材料、新能源多点突破,预计公司2023-2025年业绩分别为7.26亿元、10.21亿元、13.32亿元,对应每股收益分别为0.72元、1.02元、1.33元,对应PE分别为39、27、21倍。考虑公司长期成长性显著,维持“买入”评级。 风险提示:下游需求不及预期;国产替代不及预期;技术迭代风险。 股票数据 1.大功率器件重要散热通道,关键环节国产化率待提升 热是影响大功率半导体器件可靠性的关键因素,根据化合积电,电子元器件55%故障率来自热失效,电子元器件温度每升高2度,可靠性下降10%。电子元器件器件热管理包括封装和系统性能两个部分。从封装角度出发,器件散热主要依靠热传导方式,热量沿着芯片-键合层-基板-散热器传导,最后通过对流耗散到空气中。封装基板作为大功率半导体器件重要的散热通道,其选择和结构设计对性能至关重要。 图1:电子元器件热失效成因 图2:高功率LED器件封装结构 常用的基板材料主要有塑料基板、金属基板、陶瓷基板和复合基板四大类。 目前,陶瓷由于具有良好的力学性能和热学性能而最受瞩目。陶瓷基板由陶瓷基片和布线金属层两部分组成,金属布线是通过在陶瓷基片上溅射、蒸发沉积或印刷各种金属材料来制备薄膜和厚膜电路。在陶瓷基板的制作工艺中,粉体、基片和金属化是影响基板热导率、机械强度等关键性能的核心工序。 图3:陶瓷基板(左:基片底座;右:金属层) 1.1.氮化铝基片技术壁垒高,“卡脖子”环节国产化突破 氮化铝为大功率半导体优选基板材料。氧化铍(BeO)、氧化铝( Al2O3 )、氮化铝(AlN)和氮化硅(Si3N4)4种材料是已经投入生产应用的主要陶瓷基板材料,其中氧化铝技术成熟度最高、综合性能好、性价比高,是功率器件最为常用的陶瓷基板,市占率达80%以上。氮化铝陶瓷比氧化铝陶瓷具有更高的热导率,在大功率电力电子等需要高热传导的器件中逐渐替代氧化铝陶瓷,应用前景广阔。 表1:不同材料陶瓷基板性能 氮化铝基片制备技术壁垒高,粉体配方和基片烧结是核心。氮化铝陶瓷片的制备主要步骤包括粉体制备、粉体成型、陶瓷基片烧结。目前工业化制备工艺存在两个痛点: 图4:氮化铝基板工艺流程 1)粉体制备:高纯度的氮化铝粉体,能够提高基片的导热能力。目前制备氮化铝粉体的方法有碳热还原法、直接氮化法、自蔓延高温合成法、化学气相沉积法、等离子体法等,热碳还原法和直接氮化法是目前工业化生产的主流工艺,具有技术成熟、设备要求简单、得到的产品质量好等优点。 表2:粉体烧结方法 2)烧结工艺:引入烧结助剂是目前氮化铝陶瓷烧结普遍采用的一种方法,一方面是形成低温共熔相,实现液相烧结,促进坯体致密化;另一方面是去除氮化铝中的氧杂质,完善晶格,提高热导率。据潮州三环试验数据,随着烧结助剂含量增加,基板成瓷密度随之上升,而导热率在烧结助剂添加量为1.5%时达到最高; 随着烧结温度的升高,氮化铝成瓷密度、晶粒尺寸及导热率呈不断上升的趋势,在1800℃时密度趋于稳定,而基板的抗折强度则是先上升,在1750℃时达到最大值后开始下降。选择合适、合量的烧结助剂能够降低氮化铝基片达到最高热导率所需的温度,在保证基板热导率达到最高理论值的同时降低生产成本。 图5:烧结助剂对导热率的影响 表3:不同烧结助剂添加量AlN成瓷密度及导热率样品编号(自制氮化铝粉末) 表4:不同烧结温度下AlN成瓷性能烧结温度/℃密度/g·cm-3 高端氮化铝基片“卡脖子”环节国产化突破。根据QYResearch,2021年全球氮化铝(AlN)陶瓷基板市场销售额达到了0.7亿美元,预计2028年将达到1.3亿美元,年复合增长率(CAGR)为10.0%(2022-2028)。国内氮化铝陶瓷技术水平及产业化程度落后于国外,高端氮化铝陶瓷基片主要依赖进口。一方面原料高性能氮化铝粉体高度依赖进口,批次稳定性、成本制约国内高端氮化铝陶瓷基片制造的发展;另一方面高端氮化铝陶瓷基片核心制造技术被国外技术封锁和垄断,国外知名企业视其为市场主要竞争力。国瓷材料依托多年技术积累,通过自主研发攻克了高端氧化铝粉体-基片、氮化铝粉体-基片的核心技术并实现量产,氮化硅粉体和基片已实现中试量产,有力推动陶瓷基板产业链卡脖子环节国产替代,现已成为国内陶瓷基板企业的重要供应商。 表5:国内外氮化铝粉技术性能的主要差距技术性能 图6:2016-2025年中国氮化铝粉体产量及预测 图7:2016-2025年中国氮化铝市场需求预测 1.2.DPC金属化设备昂贵,电镀牌照推高进入壁垒 陶瓷基板在烧结成型之后,需对其表面实施金属化,然后通过影像转移的方法完成表面图形的制作,以实现陶瓷基板的电气连接性能。常见表面金属化工艺包括高温/低温共烧陶瓷技术(HTCC/LTCC)、薄膜技术(TFC)、直接键合铜技术(DBC)、直接电镀铜技术(DPC)、活性金属焊接技术(AMB)等。 表6:电子封装陶瓷基板 表7:陶瓷基板主要性能对比 溅射和电镀为DPC工艺核心。据《电子封装陶瓷基板》程浩等,DPC陶瓷基板制备前端采用了半导体微加工技术(溅射镀膜、光刻、显影等),后端则采用了印刷线路板(PCB)制备技术(图形电镀、填孔、表面研磨、刻蚀、表面处理等),其中溅射种子层决定了金属线路层与陶瓷基板的结合强度,电镀填孔工艺则决定了沉积效率及表面镀层平整度。工艺特点包括:1)采用半导体微加工技术,陶瓷基板上金属线路更加精细(线宽/线距可低至30𝜇𝑚~50𝜇𝑚,与线路层厚度相关),因此DPC基板非常适合对准精度要求较高的微电子器件封装;2)采用激光打孔与电镀填孔技术,实现了陶瓷基板上/下表面垂直互联,可实现电子器件三维封装与集成,降低器件体积;3)采用电镀生长控制线路层厚度(一般为10𝜇𝑚~ 100𝜇𝑚),并通过研磨降低线路层表面粗糙度,满足高温、大电流器件封装需求;4)低温制备工艺(300°C以下)避免了高温对基片材料和金属线路层的不利影响,同时也降低了生产成本。 图8:DPC陶瓷基板结构示意图 图9:DPC陶瓷基板制备 前期设备投资额较高。DPC金属化设备投资额大,前端真空磁控溅射镀膜机、后端电镀及蚀刻设备投资高昂且工艺复杂。据华经产业研究院,中国真空镀膜机供给不足,大多产品依赖进口,整体真空镀膜机行业的产品结构有待调整。 图10:PVD真空镀膜设备 图11:陶瓷基板电镀、刻蚀设备 电镀牌照推高进入壁垒。电镀工序高能耗高废水,法律、行政进入壁垒不断加强。发改委2021年7月印发的《“十四五”循环经济发展规划》强化重点行业清洁生产,推动石化、电镀、化工等行业制定清洁生产改造计划;2021年11月,工信部发布《“十四五”工业绿色发展规划》强化重点行业清洁生产改造工程;地方省市对电镀行业环保要求进一步提高,例如进行落后产能的专项整治、倡导污染防治、电镀污水资源化处理、设立电镀企业入园标准以及相关举报奖惩制度等。 表8:电镀行业相关政策发布单位或省市 2022年10月,国瓷材料公告收购中国大陆DPC陶瓷基板头部企业赛创电气100%股权,由先进陶瓷粉体和基片环节进入先进陶瓷基板解决方案的产业链环节,完善陶瓷粉体-陶瓷基片-陶瓷基板产业链垂直一体化布局,业务范围和下游应用领域得到长期和几何级数律的进一步拓展,盈利能力、抗风险能力也将进一步加强。 2.下游需求多点开花,DPC基板高速发展 DPC陶瓷基板随下游推广及国产替代进入快速发展新阶段。DPC陶瓷基板主要应用于大功率照明(HPLED)、激光(LD)、光通信(VCSEL)、热电制冷(TEC)等领域。根据HNY Research发布的数据,2021年DPC陶瓷基板的市场规模约为21亿美元,预计2027年将达到28.2亿美元,2021-2027年复合增长率为5.07%。全球高端DPC陶瓷基板主要厂商包括日本京瓷、日本丸和、中国台湾同欣等,CR5达到70%,目前DPC金属化技术已被国内包括赛创电气(铜陵)、江苏富乐华、博敏电子在内的厂商掌握,进口替代空间广阔。 表9:DPC陶瓷基板的下游应用产品名称 2.1.HPLED:工商业照明渗透率提升,景观与汽车照明需求保持增长 氮化铝DPC陶瓷基板已成为大功率LED的必需品。HPLED(大功率发光二极管)作为第四代电光源,相较白炽灯、荧光灯等传统光源,具备体积小、效率高、寿命长、电光转换效率高、绿色环保等优势,在户外和工业照明市场获得广泛应用,并逐步向汽车前灯、手机闪光灯、紫外LED灯等新兴领域渗透。由于陶瓷基板具有高绝缘、高导热和耐热、低膨胀等特性,特别是采用垂直通孔技术的DPC陶瓷基板,可有效满足倒装共晶、COB(板上芯片封装)、CSP(芯片尺寸封装)等技术白光LED封装需求。 表10:LED照明与传统灯具对比 图12:白光LED模组及陶瓷封装示意图 图13:紫光LED模组及陶瓷封装示意图 白炽灯替换需求背景之下,我国LED照明产品渗透率不断提升。据国家半导体照明工程研发及产业联盟产业研究院(CSA)数据显示,2021年我国LED照明行业市场规模达9428亿元,同比增长9.3%,预计2022年我国LED照明行业市场规模有望达到10085亿元。技术发展以及产业化、商业化进程的推进,推动LED在民用、商用、工业领域的广泛应用,市场边界不断拓展延伸。2021年LED下游通用照明47%、显示屏15%、景观照明11%、背光应用7%、汽车照明2%、信号及指示1%、其他17%。随着LED不断替代白炽灯,我国LED照明产品渗透率不断提升,从2017年65%提升至2021年80%。 图14:2017-2022年中国LED照明市场规模统计 图15:2017-2022年中国LED照明产品市场份额占比统计 1)景观照明:道路照明替代需求庞大,文旅景观照明仍保持增长。随着城镇化带动城镇建设升级、新技术带动智能化浪潮、夜间经济和文旅经济带动光环境的营造,景观照明持续为大功率LED产业提供成长动能。我国城市道路长度2021年接近50万