光伏设备专题报告:光伏铜电镀:降本增效利器,市场向好趋势明确

AI智能总结

AI智能总结

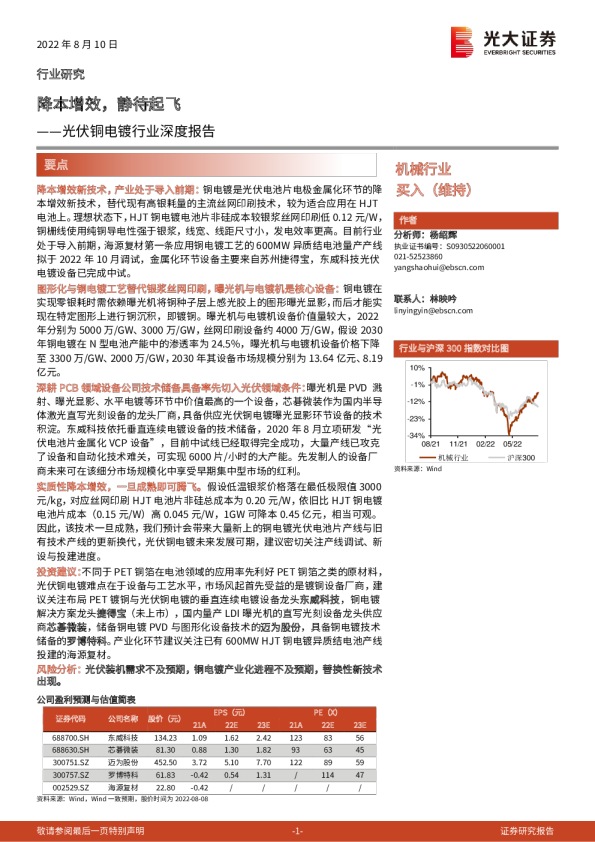

仅供机构投资者使用证券研究报告 光伏设备专题报告 光伏铜电镀:降本增效利器,市场向好趋势明确 【华西机械团队】 毛冠锦:S1120523020001 2023年2月8日 请仔细阅读在本报告尾部的重要法律声明 摘要 去银化趋势下,铜电镀工艺优势凸显 电镀优势在于成本低、电池接触性能高、电池损耗率低、不易氧化等。根据我们测算:1)丝印HJT非硅成本约0.31元/W,比PERC非硅成本高出0.07元/W,电镀HJT为0.23元/W,已经基本和PERC打平。2)银耗量方面,丝印HJT电池达到0.152元/W,显著高于PERC电池0.06元 /W和TOPCon电池0.08元/W的水平,而铜电镀HJT电池浆料及其他材料成本约0.05元/W。若铜电镀量产,我们认为单瓦成本仍有进一步降低的空间:1)设备中长期来看有降本空间,降低折旧成本;2)药剂、油墨等材料也有下降空间。3)薄片化降低硅片成本。 产业化稳步推进,设备市场规模可期。海源复材、天合、通威、宝馨科技、爱旭、隆基等布局无银化技术,如海源复材在电镀铜技术已趋于成熟,降本增效比较明显,2023具备产业化,2024年开始形成规模化产能;宝馨科技铜电镀技术及设备目前已完成中试供货,同时正在量产化研发设计中。产业化推进,设备厂商率先受益,规模产业化后铜电镀设备产线投资额有望由目前的1.5-2亿元/GW降低至1-1.2亿元/GW。根据我们测算,2026年HJT铜电镀设备市场规模将达86亿元,其中曝光机和镀铜设备市场规模分别为27亿元和30亿元。 铜电镀工艺中图形化环节路线不一,电镀铜环节仍存技术难点 种子层制备中PVD制备工艺为主流:种子层制备是为了改善铜金属电极与TCO间的粘附性,常用经济效益高的铜金属。制备方法有PVD、CVD、喷涂、印刷等,其中PVD为主流方法。此外,如迈为股份已采用无种子层电镀方案,提高HJT转换效率至25.94%。 图形化工艺成熟但路线不一,选择最优路线降低成本是关键:图形化环节包括喷涂感光胶层、曝光、显影,其中主要感光材料有干膜、湿膜、光刻胶。曝光、显影环境是将图形转移至感光材料上,主流技术有普通掩膜光刻技术、激光直写技术、激光转印等,其中激光直写式光刻是铜电镀领域中的主流技术。该环节采用的曝光机为核心设备,主要布局企业有芯碁微装、苏大维格、天淮科技等。 电镀铜环节仍存技术难点待突破,设备厂商加快布局:电镀方式主要有垂直升降式电镀、垂直连续电镀及水平电镀等。其中,垂直电镀工艺更为成熟,但效率或存在瓶颈;水平电镀容易实现自动化但目前镀铜均匀性较差。电镀设备厂商主要有东威科技、捷得宝、罗博特科、钧石能源等。其中,东威科技已实现8000片/小时光伏垂直镀铜设备研发;罗博特科已完成设备内测,已发往客户端验证;钧石能源、太阳井、捷德宝电镀设备也在推进中。 投资建议:光伏铜电镀产业化加速,行业处于0-1,蕴含巨大机遇,给予行业“推荐”评级。 受益标的:东威科技、罗博特科、苏大维格、芯碁微装、迈为股份、捷佳伟创等 风险提示:铜电镀产业化进度不及预期,行业竞争加剧,数据更新不及时、测算误差等。 目录 一 金属化工艺多样,高效电池片降银需求加强 二 铜电镀:去银化趋势下的新选择-工艺&设备 三 光伏铜电镀工艺设备市场规模测算 四光伏铜电镀产业进展及主要公司介绍 五 投资建议、受益标的及风险提示 一、金属化工艺多样,高效电池片降银需求加强 3 1.1.金属化:工艺路线多样,丝网印刷是主流 金属化是光伏电池片关键工艺之一,主要用于制作光伏电池电极,将PN结两端形成欧姆接触,实现电流输出。目前光伏电池金属化环节中共有银浆丝网印刷、银包铜、铜电镀、喷墨打印、激光转印等。其中目前量产线上基本采用丝网印刷工艺,银包铜、铜电镀、激光转印等工艺仍未实现大规模产业化。 丝网印刷:利用丝网图形部分网孔透浆料,非图文部分网孔不透浆料。印刷时丝网一端倒入浆料,用刮刀实施压力并朝丝网另一端移动。油墨在移动过程中被刮板从图形部分网孔挤压到基片上。浆料的黏性作用使印迹固定在一定范围内,印刷过程中刮板和丝网印版和承印物接触,接触线随刮刀移动。当刮板刮过整个印刷区域后抬起,丝网脱离基片,工作台返回到上料的位置。丝网印刷也存在几点不足:一是容易造成污染和原料浪费,二是目前印刷精度和印刷细栅的高宽比很难再提高,但更大的高宽比金属栅极却是提高电池光电转换效率的关键环节。 在HJT电池中,由于目前低温银浆的导电性较差,因此栅线的线电阻较大(电阻率约为6~10μΩ∙cm,是高温浆料的3~6倍),需要更大的高宽比,通常需要印刷2次,印刷线印刷时的栅线对准精度很重要。 装片 烘干 背电极的印刷 (Ag浆) 翻转 烘干 正栅线的印刷 (Ag浆) 背场的印刷 (Al浆) 烘干 图表:丝网印刷工艺流程图表:丝网印刷原理示意图图表:丝网印刷设备 1.2.银耗量:HJT电池采用低温银浆,且银耗量较高 光伏电池主流技术现状:市场上主要有P型与N型太阳能电池,其中N型电池具有转换效率高、双面率高等特点,制备技术包括TOPCon、IBC、HJT。其中,TOPCon已开始大规模量产,N型HJT具有能耗少、转换效率高、双面发电等技术优势,未来渗透率有望提升。 从单瓦银浆耗量来看,HJT银耗量最高。PERC银耗量为10-15mg/W,TOPCon银耗量为10-20mg/W,HJT银耗量为20-25mg/W。HJT电池银耗量约为PERC的2倍,低温银浆占总成本约20%,占电池片非硅片成本比重近50%。 在HJT电池中,一方面异质结电池正反两面都有银电极,增加了贵金属银的用量;另一方面所使用的银浆为低温银浆,仅占银浆总供应量的2%。虽我国低温银浆正快速国产化,但低温银浆由于需同时满足印刷和固化工艺,工艺流程严苛,大部分需要从杜邦、汉高、贺利氏等海外公司进口。 目前主要有两大改进方向:1)减少低温银浆的使用量以及银粉使用量。用贱金属代替部分或全部银粉,如银包铜、电镀铜、喷墨打印等;2)提高转化率。如增加主栅数目减小主栅和细栅的宽度,增大细栅线高宽比、减少细栅线电阻率,提高电池受光面积等。铜电镀工艺完全去银化大幅降低生产成本,因此铜电镀工艺有望成为主流趋势。 图表:PERC电池成本分布 图表:TOPCon电池成本分布图表:丝印HJT电池成本分布 2% 10% 24% 64% 18% 63% 14% 5% 2% 8% 22% 68% 折旧银浆 其他成本硅片成本 折旧银浆 其他成本硅片成本 折旧银浆 其他成本硅片成本 1.2.银耗量:HJT电池采用低温银浆,且银耗量较高 根据我们测算: ; 丝印HJT非硅成本约0.31元/W,比PERC非硅成本高出0.07元/W,铜电镀HJT为0.23元/W,基本和PERC打平。 PERC、TOPCon和丝印HJT电池设备折旧分别为0.012、0.016和0.04元/W,铜电镀设备折旧约为0.05元 /W,处于较高水平。 银耗量方面,丝印HJT电池达到 0.152元/W,显著高于PERC电池0.06元/W和TOPCon电池0.08元/W的水平。 若铜电镀量产,我们认为单瓦成本仍 有进一步降低的空间: 设备中长期来看有降本空间,降低折旧成本; 模电镀液、研磨材料等也有下降空间 铜电镀是低温工艺,不影响硅片薄片 化。 图表:成本测算 1.3.银包铜&铜电镀:电池工艺升级,少银或无银化趋势加强 银包铜是为减少银浆使用量而延伸出来的工艺,利用铜代替部分银,采用化学镀技术,经过特定的成型及表面处理工艺,在超细铜粉表面形成不同厚度的银镀层,兼备银和铜的优点。 当铜粉粒径增大,铜粉分散性能更好,分散剂对银氨络离子与铜粉的接触阻碍减小,更易发生置换反应,包覆在铜粉颗粒上的银含量更高,银包铜的电阻率会减小。 当银包铜的包覆温度低于50℃时,银包铜粉的银含量增加平缓,电阻率大;高于50℃后,银含量急剧增大;当包覆温度达 到70℃左右时,银含量达到最大值。但随着温度的升高,铜粉表面会氧化阻碍银在铜表面的沉淀。 银包铜技术能够使银耗量降低,但缺点是效率无法提升,且可能会出现新的问题。1)银与铜的熔点与硬度不同,在高温情形下会出现脱银、铜氧化提高电阻等现象,所包裹的银的均匀性降低;2)丝网印刷工艺中球粉颗粒需要具有足够的过网性,这就要求铜粉的直径小于15微米,加工成本大幅增加;3)组件的质量可靠性与工艺的性能测试还有待验证。 图表:银包铜制备工艺流程 图表:不同粒径银包铜粉电阻率 图表:包覆温度对银包铜粉性能影响 1.3.银包铜&铜电镀:电池工艺升级,少银或无银化趋势加强 铜金属化电极被认为是突破丝印技术瓶颈,有助于改善载流子收集,或是太阳电池金属化终极技术。 优势:1)成本低,铜的每单位成本仅为银的1/100;2)在HJT电池中,丝网印刷工艺中使用的低温银浆成本高,且低温银浆由于烧结的温度低,导致银颗粒之间空隙较大,导致线电阻高以及电极的附着性降低,但在铜电镀工艺中采用的电镀工艺会使得电极内部紧密且均匀,提高接触性能;3)铜电极具有线宽细(可达25μm)以及高宽比更佳、线电阻低(铜栅线电阻率是1.7Ω/m,银浆的电阻率大约为5-10Ω/m)的特点,电池损耗功率相较丝网印刷工艺更低。4)与银包铜技术相比,能够缓解因银、铜熔点不同造成的脱银、氧化铜等现象。 劣势:1)工序历时时间长,工艺流程更复杂;2)所需设备数量大幅增加,设备成本高;3)增加环保成本。 对比现在主流的光伏银浆,电镀铜技术转换效率可以增加约0.3%。但电镀铜路线目前处于最优工艺路径尚未确定、设备尚 无法定型的阶段,我们预计2024年电镀铜在HJT产业链内有望量产。 图表:常见金属与TCO的接触电阻对比 图表:丝网印刷和电镀电极有望实现比 图表:丝网印刷和铜电镀电流对比 二、铜电镀:去银化趋势下的新选择—工艺&设备 9 2.1.铜电镀:主要工艺流程及设备 铜电镀是电池片电极金属化环节中降低成本、提高效率的重要技术。 铜电镀工艺流程为:1)种子层制备:具体工艺为镀种子层,主要是增加铜镀层和透明导电薄膜之间的附着力,防止电极脱落;2)图形化:具体工艺包括喷涂感光胶层,曝光、显影,显现出在感光胶上的图形;3)电镀:这是金属化的一步,将电池片插在电解池中还原溶液中的铜离子为铜金属,完成铜的沉淀;4)后处理:主要包括去感光胶、刻蚀种子层,镀焊接层等流程,前者主要采用清洗机对残留在表面的感光胶进行处理,露出种子层,并刻蚀种子层;后者主要目的是通过电镀锡保护层,防止铜氧化,延长电池寿命。在铜电镀设备中,曝光和电镀设备为两大核心设备。 图表:铜电镀制备工艺流程图表:铜电镀主要设备 设备 作用 PVD •应用于铜种子层的建立 贴膜机+真空层压机 •应用于覆盖掩膜,感光材料主要有干膜、光刻胶、湿膜油墨 曝光机 •分为传统曝光设备和直接成像设备,主要厂商是芯碁微装 显影机 •应用于显影,价值量不高,主要厂商为东威科技、芯碁微装 电镀机•应用于电镀,分为水平电镀和垂直电镀,主要厂商为捷得宝、太阳井、东威科技 退膜机 •应用于后处理环节中的退膜,洗去剩余感光材料层,显露出种子层 化镀锡机 •应用于后处理环节中的化镀锡,防止铜氧化,延长电池寿命 2.2.1.铜电镀:种子层制备,通常采用PVD设备 种子层的制备是为了改善铜金属电极和透明导电薄膜(TCO)之间的粘附性以及电性能,同时防止烧结后铜向硅内部的扩散。种子层厚度约为100nm。 种子层的制备材料:金属铜(Cu)、镍(Ni)、铜镍合金、钛(Ti)、钨(W)。 所用材料需要具有不易氧化、低电阻率并与TCO膜层接触好、耐电解液腐蚀、可被刻烛工艺腐蚀的特性。其中,镍价格相对便宜,但铜具有更低的接触电阻,而钛和钨价格高经济效益不高。 种子层的制备方法:物理气相沉淀(PVD)和化学气相沉