“人形机器人的Optimus时刻”系列(九):丝杠加工设备:雄关漫道,迈步而越

AI智能总结

AI智能总结

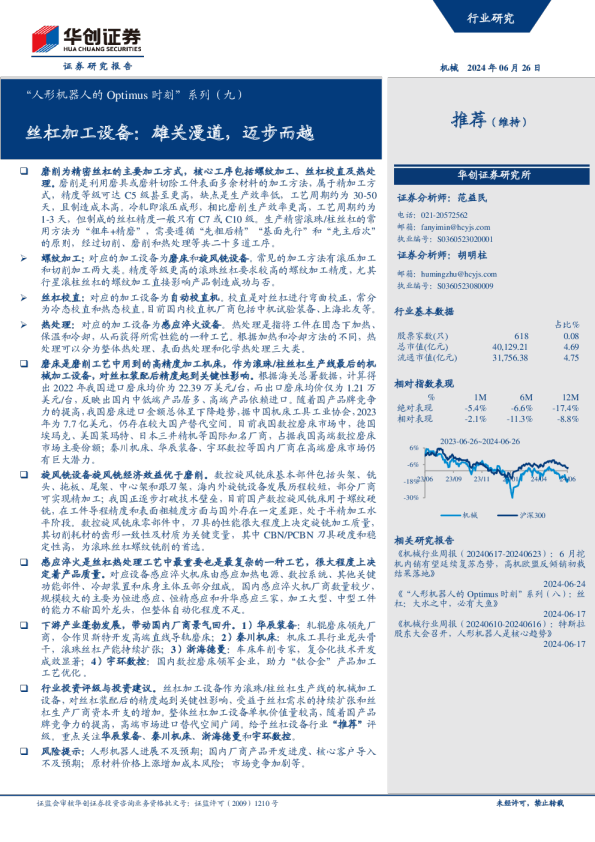

磨削为精密丝杠的主要加工方式,核心工序包括螺纹加工、丝杠校直及热处理。磨削是利用磨具或磨料切除工件表面多余材料的加工方法,属于精加工方式,精度等级可达 C5 级甚至更高,缺点是生产效率低,工艺周期约为30-50天,且制造成本高。冷轧即滚压成形,相比磨削生产效率更高,工艺周期约为1-3天,但制成的丝杠精度一般只有C7或C10级。生产精密滚珠/柱丝杠的常用方法为“粗车+精磨”,需要遵循“先粗后精”“基面先行”和“先主后次”的原则,经过切削、磨削和热处理等共二十多道工序。 螺纹加工:对应的加工设备为磨床和旋风铣设备。常见的加工方法有滚压加工和切削加工两大类。精度等级更高的滚珠丝杠要求较高的螺纹加工精度,尤其行星滚柱丝杠的螺纹加工直接影响产品制造成功与否。 丝杠校直:对应的加工设备为自动校直机。校直是对丝杠进行弯曲校正,常分为冷态校直和热态校直。目前国内校直机厂商包括中机试验装备、上海北友等。 热处理:对应的加工设备为感应淬火设备。热处理是指将工件在固态下加热、保温和冷却,从而获得所需性能的一种工艺。根据加热和冷却方法的不同,热处理可以分为整体热处理、表面热处理和化学热处理三大类。 磨床是磨削工艺中用到的高精度加工机床,作为滚珠/柱丝杠生产线最后的机械加工设备,对丝杠装配后精度起到关键性影响。根据海关总署数据,计算得出2022年我国进口磨床均价为22.39万美元/台,而出口磨床均价仅为1.21万美元/台,反映出国内中低端产品居多、高端产品依赖进口。随着国产品牌竞争力的提高,我国磨床进口金额总体呈下降趋势,据中国机床工具工业协会,2023年为7.7亿美元,仍存在较大国产替代空间。目前我国数控磨床市场中,德国埃玛克、美国莱玛特、日本三井精机等国际知名厂商,占据我国高端数控磨床市场主要份额;秦川机床、华辰装备、宇环数控等国内厂商在高端磨床市场仍有巨大潜力。 旋风铣设备旋风铣经济效益优于磨削。数控旋风铣床基本部件包括头架、铣头、拖板、尾架、中心架和跟刀架,海内外旋铣设备发展历程较短,部分厂商可实现精加工;我国正逐步打破技术壁垒,目前国产数控旋风铣床用于螺纹硬铣,在工件导程精度和表面粗糙度方面与国外存在一定差距,处于半精加工水平阶段。数控旋风铣床零部件中,刀具的性能很大程度上决定旋铣加工质量,其切削耗材的齿形一致性及材质为关键变量,其中CBN/PCBN刀具硬度和稳定性高,为滚珠丝杠螺纹铣削的首选。 感应淬火是丝杠热处理工艺中最重要也是最复杂的一种工艺,很大程度上决定着产品质量。对应设备感应淬火机床由感应加热电源、数控系统、其他关键功能部件、冷却装置和床身主体五部分组成。国内感应淬火机厂商数量较少,规模较大的主要为恒进感应、恒精感应和升华感应三家,加工大型、中型工件的能力不输国外龙头,但整体自动化程度不足。 下游产业蓬勃发展,带动国内厂商景气回升。1)华辰装备:轧辊磨床领先厂商,合作贝斯特开发高端直线导轨磨床;2)秦川机床:机床工具行业龙头骨干,滚珠丝杠产能持续扩张;3)浙海德曼:车床车削专家,复合化技术开发成效显著;4)宇环数控:国内数控磨床领军企业,助力“钛合金”产品加工工艺优化。 行业投资评级与投资建议。丝杠加工设备作为滚珠/柱丝杠生产线的机械加工设备,对丝杠装配后的精度起到关键性影响,受益于丝杠需求的持续扩张和丝杠生产厂商资本开支的增加。整体丝杠加工设备单机价值量较高,随着国产品牌竞争力的提高,高端市场进口替代空间广阔。给予丝杠设备行业“推荐”评级。重点关注华辰装备、秦川机床、浙海德曼和宇环数控。 风险提示:人形机器人进展不及预期;国内厂商产品开发进度、核心客户导入不及预期;原材料价格上涨增加成本风险;市场竞争加剧等。 投资主题 报告亮点 本报告在参考大量学术文献的基础上,对丝杠生产工艺以及核心生产设备进行了系统性介绍,并对细分设备产品的市场竞争格局进行了充分分析。分别为:1)螺纹加工:对应的加工设备为磨床和旋风铣设备。精度等级更高的滚珠丝杠要求较高的螺纹加工精度,尤其行星滚柱丝杠的螺纹加工直接影响产品制造成功与否;2)丝杠校直:对应的加工设备为自动校直机。校直是对丝杠进行弯曲校正,常分为冷态校直和热态校直。目前国内校直机厂商包括中机试验装备、上海北友等。3)热处理:对应的加工设备为感应淬火设备。热处理是指将工件在固态下加热、保温和冷却,从而获得所需性能的一种工艺。 投资逻辑 丝杠加工设备作为滚珠/柱丝杠生产线的机械加工设备,对丝杠装配后的精度起到关键性影响,受益于丝杠需求的持续扩张和丝杠生产厂商资本开支的增加。整体丝杠加工设备单机价值量较高,随着国产品牌竞争力的提高,高端市场进口替代空间广阔。给予丝杠设备行业“推荐”评级。重点关注:1)华辰装备:轧辊磨床领先厂商,合作贝斯特开发高端直线导轨磨床;2)秦川机床:机床工具行业龙头骨干,滚珠丝杠产能持续扩张;3)浙海德曼:车床车削专家,复合化技术开发成效显著;4)宇环数控:国内数控磨床领军企业,助力“钛合金”产品加工工艺优化。 一、丝杠加工工艺及核心设备 (一)滚珠/柱丝杠加工工艺过程 磨削为精密丝杠的主要加工方式,核心工序包括螺纹加工、丝杠校直及热处理。丝杠的加工方式有磨削和冷轧两种,两者区别在于丝杠的加工,螺母加工都是用磨削工艺。磨削是利用高速旋转的磨具或磨料切除工件表面多余材料的加工方法,属于精加工方式,精度等级可达 C5 级甚至更高,缺点是生产效率低,工艺周期约为30-50天,且制造成本高。冷轧即滚压成形,相比磨削生产效率更高,工艺周期约为1-3天,但制成的丝杠精度一般只有C7或C10级,适合于大批量生产。生产精密滚珠/柱丝杠的常用方法为“粗车+精磨”,包括从毛坯下料到装配入库共二十多道工序。无论丝杠或螺母都要经过切削加工工序、热处理工序和辅助工序等,切削加工工序安排遵循“先粗后精”“基面先行”和“先主后次”的一般原则。 图表1磨制滚珠/柱丝杠加工工艺过程 1、螺纹加工 常见的螺纹加工方法有滚压加工和切削加工两大类。螺纹滚压是基于塑性变形原理,使用成形模具挤压工件以获得螺纹的方法,根据模具不同可分为搓丝和滚丝两种。切削加工所获得的金属纤维是断开的,而滚压加工能产生连续的金属纤维,因而加工表面光洁度好、硬度和强度高,其生产效率也高出切削加工数倍或几十倍,是适合于对精度要求不高的梯形丝杠的一种经济高效的加工方式。但是滚压成形方法对材料硬度、材料脆性、螺纹孔形状和外径等的要求较高,使用范围受到很大限制。螺纹切削是利用成形刀具或磨具在工件表面加工出螺纹的方法,包括车削、磨削、铣削、攻丝以及套丝。车削、磨削、铣削属于机械加工范畴,生产自动化程度较高、产品一致性较好,一般而言加工精度:磨削>铣削>车削,加工效率则反之。攻丝和套丝一般为手工操作,加工质量既取决于丝锥或板牙的精度,也依赖于工人的熟练程度,通常只用于小直径螺纹的加工。 图表2各种螺纹加工方法对比 精度等级更高的滚珠丝杠要求较高的螺纹加工精度,尤其行星滚柱丝杠的螺纹加工直接影响产品制造成功与否。目前西方发达国家普遍采用磨削或铣削方法,旋风铣可一次性铣出目标精度,而依托国内现有切削加工技术,丝杠在车床或铣床上加工后仍需进一步磨削才能获得较高精度。 2、丝杠校直 校直是对丝杠进行弯曲校正,使其恢复直线状态。细长类丝杠零件在热处理后由于热应力和组织应力的复合作用容易产生变形,或者在切削过程中会由于力的作用受振引发弯曲,导致形变量超出公差范围,进而影响工件质量甚至阻碍后续热处理、螺纹加工等工序。要使弯曲丝杠恢复直线状态,可以通过施加外力的方式让零件产生反向弯曲(即压力校直),直至残留变形与初始变形相等,则丝杠刚好完成校直。 校直分为冷态校直和热态校直,后者更利于保持零件精度。冷态校直是在室温下施加外力的校直方法,又分为冷压校直、冷态正击校直和冷态反击校直。以冷压校直为例,将测量后的零件凸起部位向上水平放置,对凸起一面施加压力使其塑性变形,根据“矫枉过正”的道理,一般需要压至低于水平线少许,然后利用零件自身回弹抵消过量的反向弯曲。热态校直在一定温度下进行,既可以对变形部位进行局部加热随后使其骤冷收缩,比如热点校直,也可以在热处理后,等到零件冷却至一定程度时迅速进行测量并施以压力,比如热压校直。热态校直后的零件能够长期保持工艺要求以内的尺寸和形状,而冷态校直受外力作用又可能会反弹回去,造成零件精度降低。 图表3丝杠压力校直示意图 主要设备为丝杠自动校直机,国内成熟自主供货。目前国内外已基本完成从传统手工校直到机器自动校直的升级,全自动校直机由控制系统来完成零件的直线度检验以及校直过程,机器配备的专门测试传感器以及高精度编码器等能实现稳定测量以及精准定位,相比手工校直其效率及准确度大幅提高。供应商方面,国外丝杠自动校直机龙头包括德国MAE、意大利Galdabini、日本Kokusai和德国KBH等,国内厂商有中机试验装备、上海北友、长春上科机械等,自动化设备基本实现国产替代,可满足下游丝杠加工需求。 3、热处理 热处理是指将工件在固态下加热、保温和冷却,使其内部组织发生转变,从而获得所需力学性能、物理性能和化学性能的一种工艺。根据加热和冷却方法的不同,热处理可以分为整体热处理、表面热处理和化学热处理三大类。 图表4热处理分类 (二)磨削设备 磨削加工所用设备为磨床。从产业链来看,磨床上游包括数控系统、结构件、电气元件、传动系统及辅助材料,中游以自动化高效率的数控磨床为主要类型,下游涉及汽车制造、工程机械、航空航天等多个领域。 图表5数控磨床产业链示意图 1、上游:数控系统成本占比高,中高端产品缺乏国产竞争力 磨床主要机械部件包括电主轴、滚珠丝杠、磨头、尾座和砂轮架等,国内可自主供应,但在中高端市场竞争力不足。据中国机床工具工业协会,2023年机床功能部件(含零件)累计进口14.2亿美元,在所有机床工具产品中位居第二,累计出口17.6亿美元,与上一年持平。目前国产功能部件基本能满足机床主机的批量供应,有能力的整机厂商也会自制部分零部件,一方面利于压缩成本,另一方面更有助于与主机性能精准适配。现阶段国产机床部件在品种、数量、档次上与海外仍有差距,突出表现为中档产品市占率较低、高档产品未摆脱进口依赖。核心功能部件的产品一致性与机床可靠性密切相关,从功能部件上进行技术优化以及严格质量把控是提升高端磨床市场竞争力需要解决的关键问题之一。 图表6我国机床功能部件(含零件)进出口情况(亿美元) 数控磨床的核心部件为数控系统,技术难度高且价值量大。数控磨床也称为计算机数字控制(Computer Numerical Control,CNC)磨床,是指能接收、处理并转换数字指令来控制机械设备动作的一类自动化机床。数控系统为数控磨床的“大脑”,包括控制系统、伺服系统和检测系统三大部分:控制系统具有输入输出功能,其发出指令到伺服系统,能实现点位控制、直线控制、轮廓控制、线性插补控制等;伺服系统接收来自控制系统的指令,驱动床体机械部件的运动;检测系统帮助检测速度、位移以及测量尺寸等,并将结果及时反馈给控制系统和伺服系统以自动修正加工程序,构成闭环控制。数控系统的设计研发需要长期技术积累和大量资金投入,行业进入壁垒高,且新进入者在提供一站式解决方案和服务质量上存在明显短板,难以满足客户需求。 图表7数控系统工作原理 中高档数控系统产品附加值高、更具盈利空间,主要供应商为德国西门子、日本发那科等。中国机床工具工业协会将数控系统分为经济型、标准型和高档型三类。经济型数控系统的进入门槛相对较低,具有高性价比的国产品牌基本占据国内市场份额;标准型或称中档普及型,关键在于产品可靠性和稳定性,是目前国产与进口竞争的主要赛道,龙头为日本发那科;高档型数控系统具备5轴及以上的联动控制能力,为厂商技术水平的典型象征,市场份额主要由德国西门子、日本发那科和三菱电机占据。磨床整机厂商进口数控系统不仅外部成本极高,政策上可能还会面临高档产品的出口限制(例如日本基本不向中国出口高档数控系统产品),因此实现中高端